Другие способы

Еще можно сделать печатную плату с помощью фоторезиста, но этот метод сложнее и дороже, чем ЛУТ. Также есть вариант заказать печатную плату по интернету, однако ее придется ждать от двух недель. Да и цена может быть выше, и не получится оперативно устранить ошибку на плате.

А собрать плату можно и при помощи монтажных (макетных) плат.

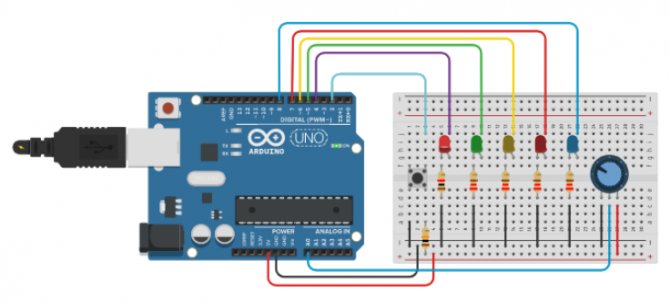

Пример макетной платы

Изготовить печатную плату дома может любой начинающий. Пробуйте разные методы, разную бумагу для нанесения схемы и экспериментируйте. Только с помощью опыта, пройденных ошибок и полученных знаний можно сделать действительно качественную плату дома.

Источник

KiCad

Бесплатная кроссплатформенная система с русским интерфейсом для создания электрических схем и печатных плат. KiCad включает в себя набор программ для автоматизации разработки электронных устройств (Electronic Design Automation — EDA). Работа в системе ведется полностью через графический интерфейс. Вы перетаскиваете в рабочую область необходимые элементы, добавляете связи между ними, делаете подписи к ним. Отличительной особенностью является поддержка 3D визуализации проекта печатной платы (Рисунок 6).

| Рисунок 6. | KiCad — бесплатная кроссплатформенная система с русским интерфейсом для создания электрических схем и печатных плат. |

KiCad состоит из следующих компонентов: Eeschema — редактор электрических схем; Pcbnew — редактор печатных плат (включает в себя еще просмотровщик объемных изображений печатных плат); Gerbview — просмотровщик фотошаблонов; Cvpcb — выбор посадочных мест для компонентов, использованных на схеме; Kicad — менеджер проектов.

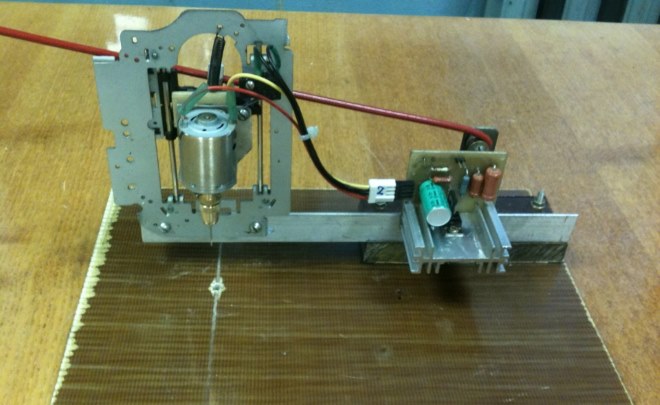

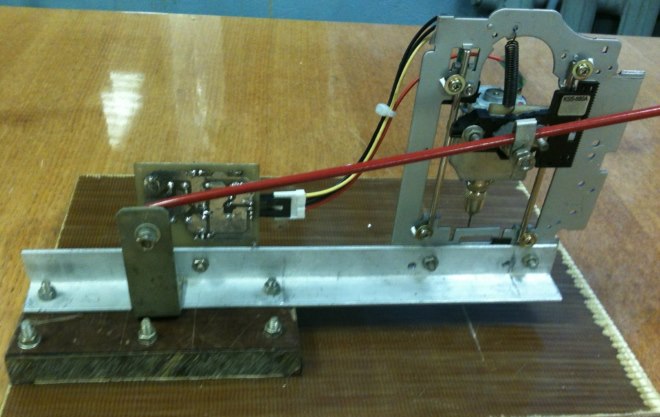

Конструктивные элементы сверлильного мини-станка

Сверлильные мини-станки, собранные своими руками, могут серьезно отличаться друг от друга: все зависит от того, какие комплектующие и материалы были использованы для их изготовления. Однако как заводские, так и самодельные модели такого оборудования работают по одному принципу и предназначены для выполнения схожих функций.

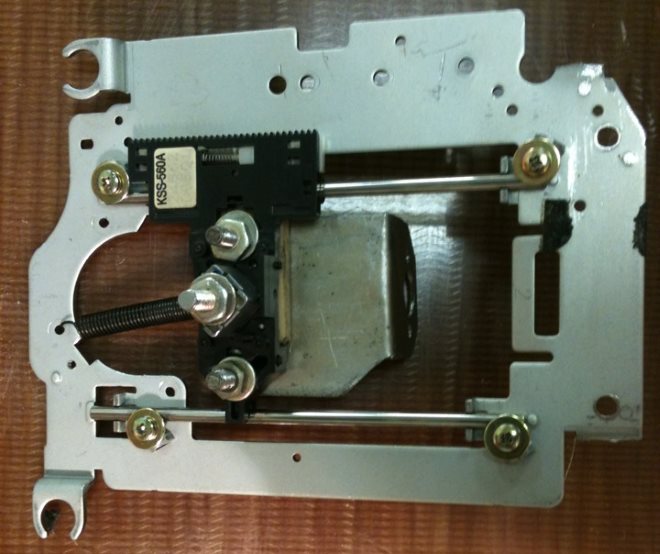

Сделать станок будет проще, если для сверлильной головы взять салазки от компьютерного дисковода

Несущим элементом конструкции сверлильного станка для печатных плат является станина-основание, которая также обеспечивает устойчивость оборудования в процессе выполнения сверления. Исходя из назначения данного конструктивного элемента, изготавливать станину желательно из металлической рамки, вес которой должен значительно превышать суммарную массу всех остальных узлов оборудования. Если пренебречь этим требованием, вы не сможете обеспечить устойчивость вашего самодельного станка, а значит, не добьетесь требуемой точности сверления.

Роль элемента, на котором крепится сверлильная головка, выполняет переходная стабилизирующая рамка. Ее лучше всего изготовить из металлической рейки или уголков.

Каретка от привода с прикрепленным самодельным уголком под двигатель

Планка и амортизирующее устройство предназначены для обеспечения вертикального перемещения сверлильной головки и ее подпружинивания

В качестве такой планки (ее лучше зафиксировать с амортизатором) можно использовать любую конструкцию (важно только, чтобы она выполняла возложенные на нее функции). В этом случае может пригодиться мощный гидравлический амортизатор

Если же такого амортизатора у вас нет, планку можно изготовить своими руками либо использовать пружинные конструкции, снятые со старой офисной мебели.

Управление вертикальным перемещением сверлильной головки осуществляется при помощи специальной ручки, один конец которой соединяют с корпусом сверлильного мини-станка, его амортизатором или стабилизирующей рамкой.

Крепление для двигателя монтируют на стабилизирующей рамке. Конструкция такого устройства, в качестве которого может выступать деревянный брусок, хомут и др., будет зависеть от конфигурации и конструктивных особенностей остальных узлов сверлильного станка для печатных плат. Использование такого крепления обусловлено не только необходимостью его надежной фиксации, но также тем, что вы должны вывести вал электродвигателя на требуемое расстояние от планки перемещения.

Выбор электрического двигателя, которым можно оснастить сверлильный мини-станок, собираемый своими руками, не должен вызвать никаких проблем. В качестве такого приводного агрегата можно использовать электродвигатели от компактной дрели, кассетного магнитофона, дисковода компьютера, принтера и других устройств, которыми вы уже не пользуетесь.

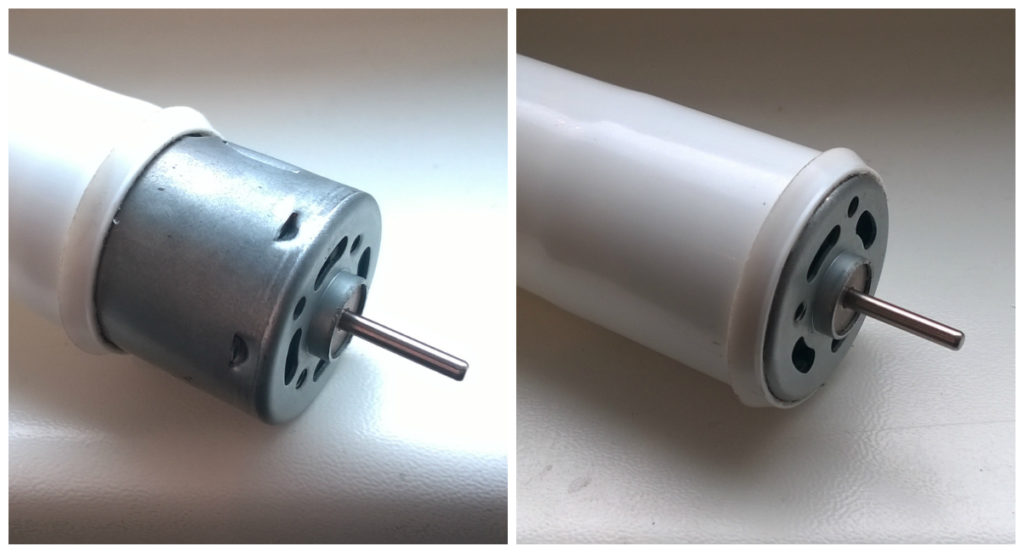

Двигатель от фена

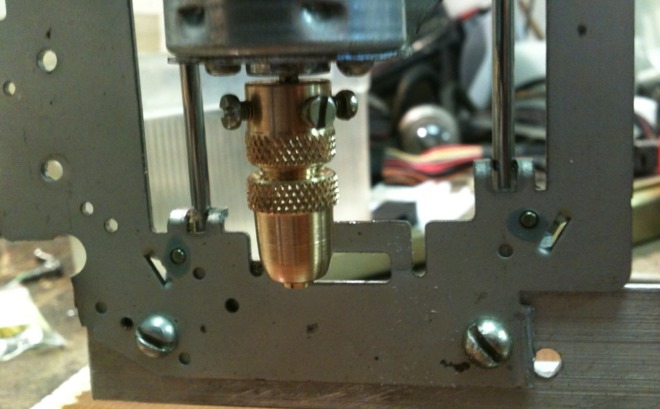

В зависимости от того, какой электрический двигатель вы нашли, подбираются зажимные механизмы для фиксации сверл. Наиболее удобными и универсальными из таких механизмов являются патроны от компактной дрели. Если подходящий патрон найти не удалось, можно использовать и цанговый механизм. Подбирайте параметры зажимного устройства так, чтобы в нем можно было фиксировать очень мелкие сверла (или даже сверла размера «микро»). Для соединения зажимного устройства с валом электродвигателя необходимо использовать переходники, размеры и конструкция которых будут определяться типом выбранного электродвигателя.

Миниатюрный цанговый патрон

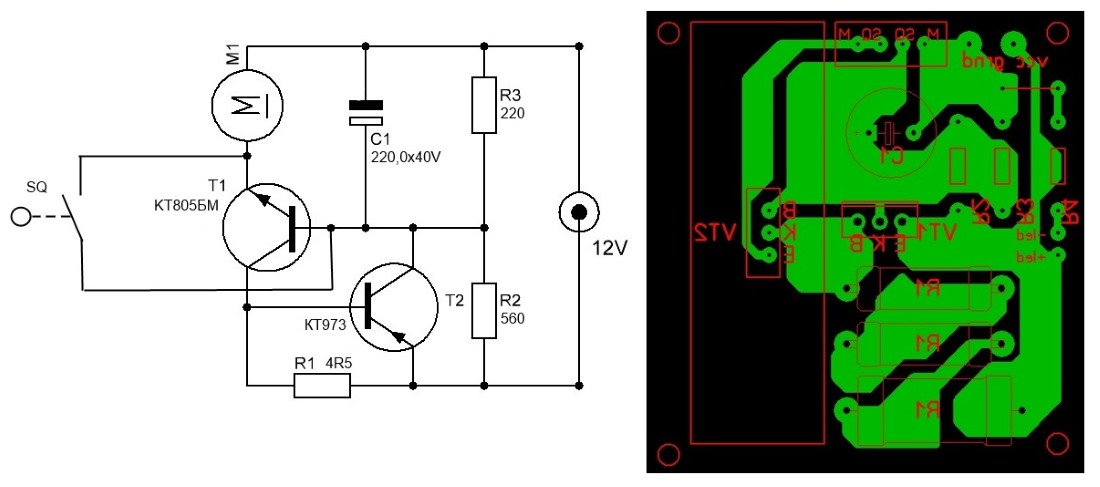

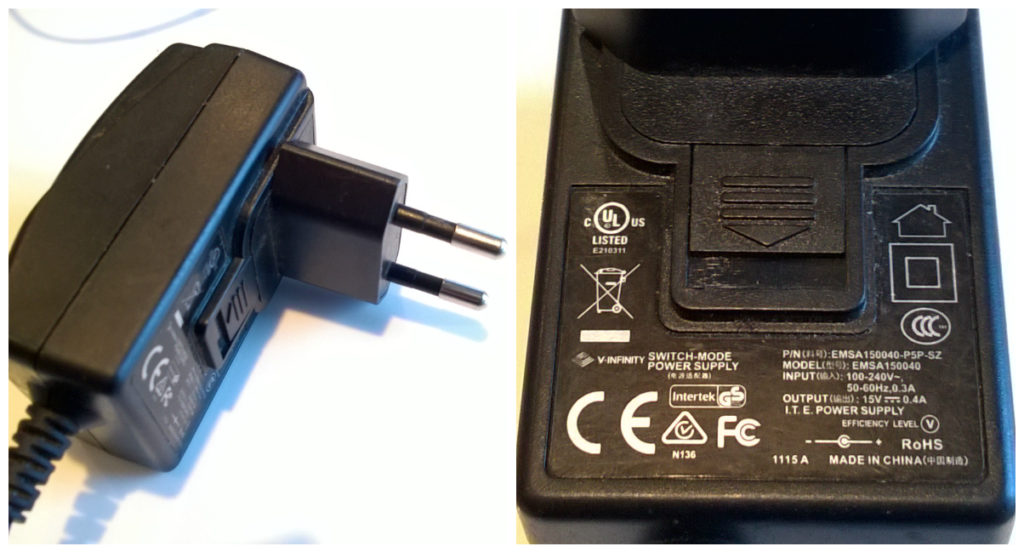

В зависимости от того, какой электродвигатель вы установили на свой сверлильный мини-станок, необходимо подобрать блок питания

Обращать внимание при таком выборе следует на то, чтобы характеристики блока питания полностью соответствовали параметрам напряжения и силы тока, на которые рассчитан электродвигатель

Схема автоматического регулятора оборотов в зависимости от нагрузки для двигателя на 12 В (нажмите для увеличения)

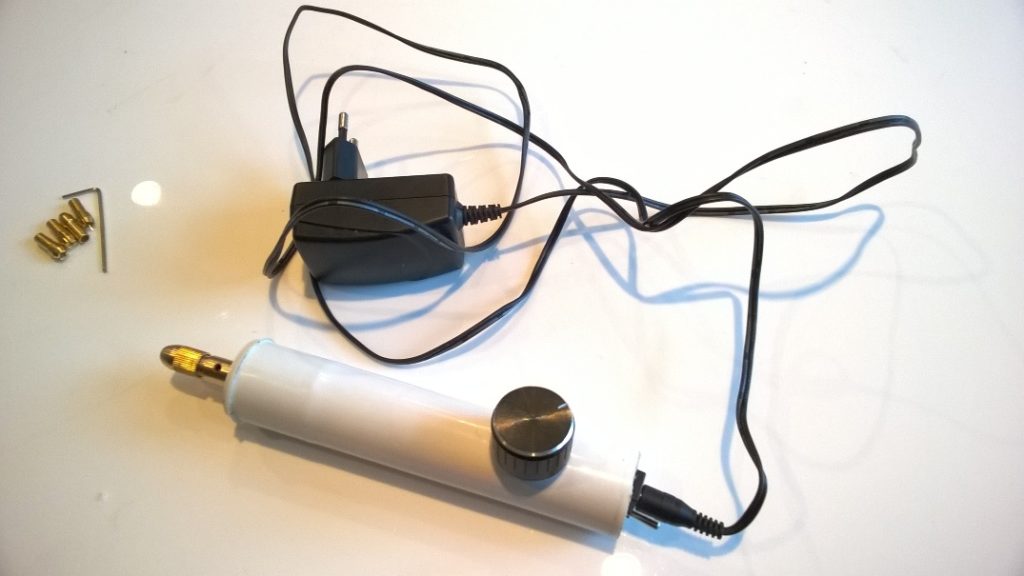

Мини дрель своими руками

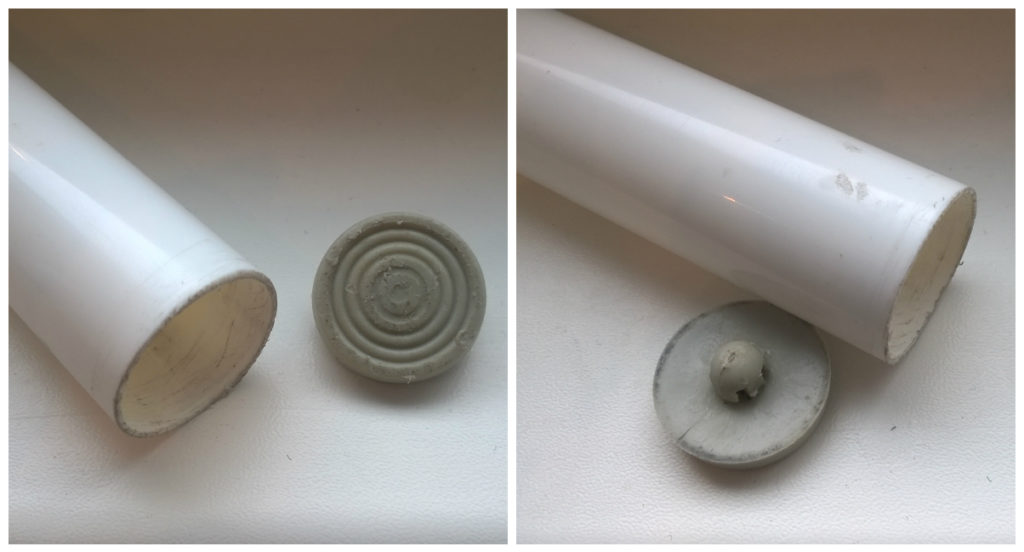

Основой самодельной мини дрели послужит двигатель от старого фена, а в качестве корпуса будет использоваться упаковка (пластиковая туба) от витаминов.

Немного о двигателе. Использовать двигатель от магнитофонов, как рекомендуют некоторые народные умельцы крайне нежелательно. Он имеет явно недостаточную мощность для комфортной работы мини дрели. На используемый нами двигатель от Mabuchi Motor RS-365SD-2275 точный даташит найти не удалось (видимо снят с производства), но на некоторых форумах нашлась инфа о том, что он работает при напряжении 6-20 В (стартует от 3 В), а число максимальных оборотов составляет по разным источникам составляет 12000-18000 об/мин. Таким двигателем при желании можно будет не только сверлить пластик и текстолит, но и шлифовать или резать тонкий металл.

Приступим к подготовке корпуса. Срезаем дно нашей тубы и подготавливаем для отверстия резиновую заглушку (идеально подходит ножка от старого системника). Далее в этой заглушке мы сделаем отверстие для разъема питания и переключатель реверса.

С обратной стороны запрессовываем наш двигатель. Посадка происходит очень плотно и надежно, дополнительно фиксировать двигатель в корпусе нет никакой необходимости.

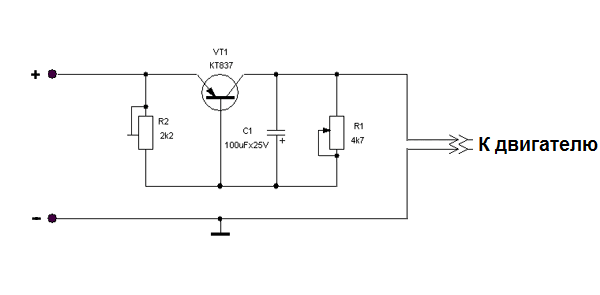

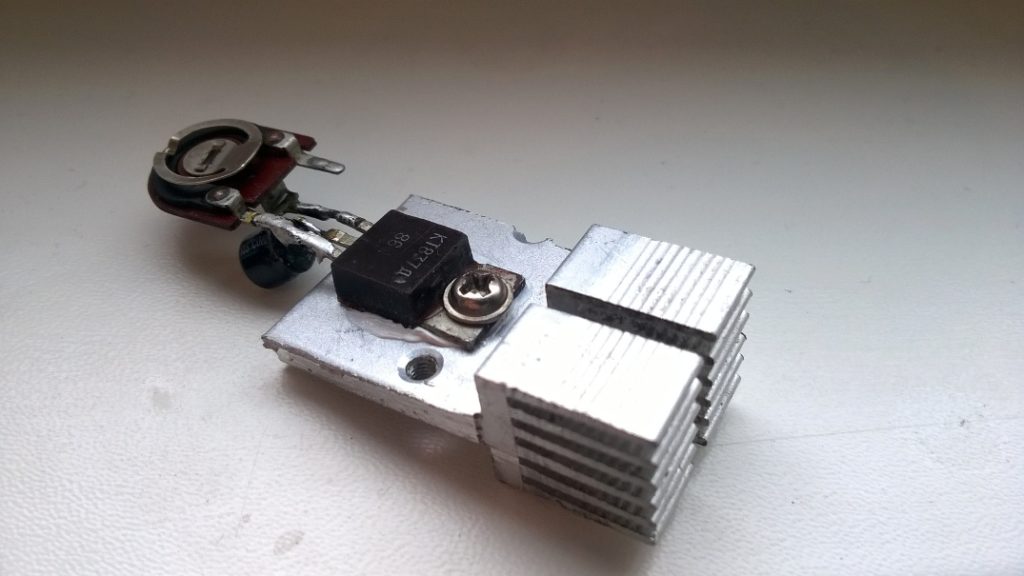

В качестве схемы регулятора оборотов мини дрели можно использовать массу вариантов. Мы взяли простейшую схему на одном транзисторе.

Она имеет массу недостатков, но ее единственный плюс в том, что она проста, работает без предварительных танцев с бубном и с легкостью помещается в нашем небольшом корпусе. Схему можно собрать навесным монтажом, а транзистор обязательно нужно установить на хороший радиатор. Транзистор лучше взять посерьезней, например КТ837, а еще лучше КТ825 (или другой не менее мощный аналог).

При работе двигателя, с его тыльной стороны, создается небольшой поток воздуха. Благодаря этому сзади двигателя можно расположить радиатор с транзистором, это улучшит его температурный режим.

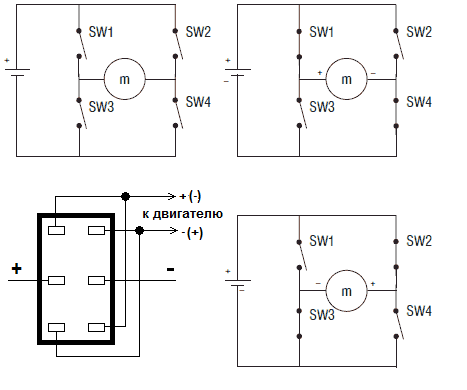

Немного о реверсе. Нужен ли реверс на мини дрели? Несомненно, эта функция будет полезной, но не является главной, а при желании можно обойтись и без нее. Для реализации реверса применена простенькая схема на одном шестиконтактном переключателе.

Крепим переменный резистор регулятора оборотов, устанавливаем резиновую заглушку с разъемом питания и переключателем реверса.

Осталось установить цанговый патрон и мини дрель своими руками готова.

Для питания такой самодельной мини дрели можно брать блок питания с напряжением 15-18 В и током в пару ампер.

На первое время и для тестов был подобран блок 15 В; 0,4 А.

Мини дрель с таким блоком питания работает, но мощности блока при большой нагрузке немного не хватает. Возможно, в дальнейшем она будет запитываться от небольшого блока питания ноутбука.

Ну и финальная видео-демонстрация работы самодельной мини дрели.

https://youtube.com/watch?v=WyFVF4Zs3XM

comments powered by HyperComments

8Лужениепечатной платы

Лудим изготовленные печатные платы. Смываем бензином или спирто-бензиновой смесью остатки флюса.

Лужение печатной платы

Осталось только выпилить платы и смонтировать радиоэлементы!

Выводы

При определённой сноровке «лазерно-утюжный метод» подходит для изготовления несложных печатных плат в домашних условиях. Чётко получаются проводники от 0,2 мм и толще. Времени на подготовку, эксперименты с подбором типа бумаги и температуры утюга, травление и лужение уходит примерно от 2 до 5 часов. Когда вы найдёте оптимальное сочетание, затрачиваемое на изготовление платы время составит менее 2 часов. Это гораздо быстрее, чем заказывать платы в фирме. Денежные затраты также минимальны. В общем, для простых бюджетных радиолюбительских проектов метод рекомендуется к использованию.

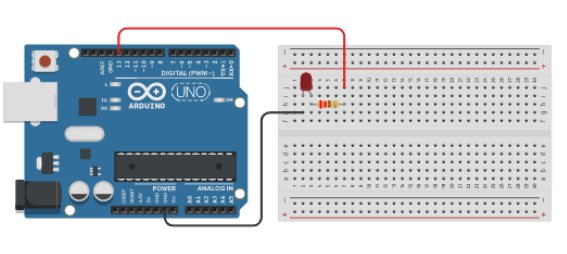

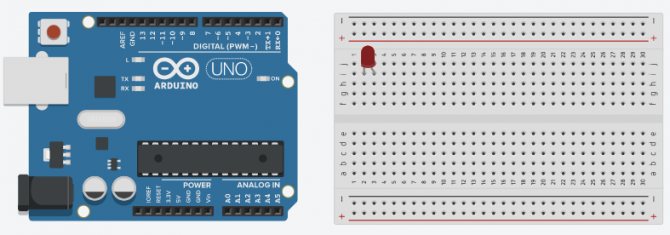

Как пользоваться макетной платой

Пользоваться макетной платой достаточно просто. При создании схемы в отверстия на пластиковом корпусе вставляются необходимые элементы – конденсаторы, резисторы, различные индикаторы, светодиоды и т.д. Ширина разъемов позволяет подключать к контактам проводники с сечением от 0,4 до 0,7 мм.

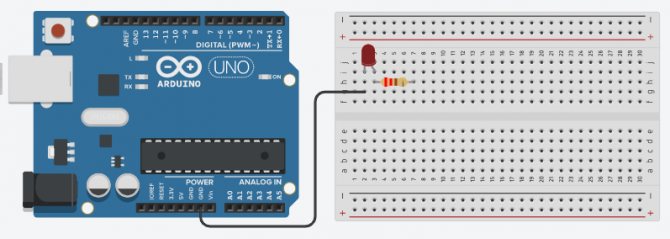

Схема подключения светодиода к монтажной плате

Например, вам нужно соединить между собой два элемента – светодиод и резистор. Для этого вы берете ножку первого элементам (светодиода) и вставляете ее, например, в ряд номер 2. Вторую ножку вы вставляете в другой ряд. Например, 3. Если вставите ножку в тот же ряд, схема работать не будет, т.к. обе ножки через общую рельсу будут соединены железным проводником. Будет короткое замыкание. Ток пойдет через место соединения напрямую, минуя светодиод. Никакой пользы от этого не будет.

Подключение светодиода к макетной плате. Размещаем светодиод в удобном месте. Главное, для каждой ножки – свой ряд

Если вы воткнете контакт в соседний ряд, то между ними не будет замыкания, т.к. соседние ряды не связаны между собой проводниками (ведь связаны только 5 контактов в одном ряду)

В какой именно ряд вы воткнете ножку – не важно. Главное, что не в тот же, что у первой ножки

Для удобства в реальных схемах вторую ножку размещают не в соседнем ряду, а в любом другом, чуть подальше от первого. Нужно выбирать место монтажа с учетом размеров самого светодиода, чтобы не выгибать сильно контакты.

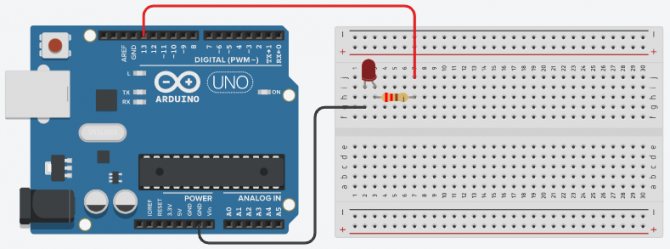

Итак, светодиод мы закрепили – он устойчиво стоит двумя ногами в рядах 2 и 3. Давайте теперь подключим к этой схеме резистор. Мы возьмем одну ножку резистора и вставим в тот же ряд, что одна из ножек светодиода. Например, в ряд номер 3 – в любое место

В одном ряду 5 контактов, не важно, в какой из контактов мы попадем, главное, что в этом же ряду! Затем вторую ножку резистора вставим в другой ряд, например, в седьмой

Подключение светодиода и резистора к макетной плате. Соединяем одни ножки элементов

Получится, что ножки в 3 ряду встретятся друг с другом через внутренне соединение и будут связаны, как будто мы спаяли или скрутили их. И между ними с удовольствием пойдет ток, ведь он любит металлическое соединение.

У нас остались одна ножка у светодиода и одна ножка у резистора. Ножку светодиода мы должны соединить с платой ардуино. Если это длинная ножка, то соединяем ее с 13 пином. Если короткая, то с пином GND. В нашем случае, мы соединим короткую ножку во втором ряду с разъемом GND на плате Ардуино. Для этого мы берем провод “папа-папа” и втыкаем его в ряд, где находится наша свободная ножка. У нас это ряд 2 (вторая ножка светодиода уже связана в ряду 3 с резистором)

Опять-таки не важно, куда именно мы воткнем провод, главное, что во втором ряду – в том, где уже ждет ножка светодиода. Вторую часть провода мы соединяем с платой Arduino

Пример подключения светодиода и резистора к макетной плате. Идем к GND

Точно так же мы соединяем оставшуюся часть схемы – вторую часть резистора через проводник ведем к другому разъему Ардуино. В нашем случае с ряда 7 мы тянем проводник к 13 пину ардуино. Получится, что длинная ножка светодиода идет к плюсу – к 13 пину. А короткая у нас уже давно соединена с землей – GND.

Все, схема собрана. И после включения питания ток пойдет так (схематически): через источник внутри Ардуино дойдет до 13 пина, через красный проводник дойдет до макетной платы, пройдет через сопротивление, потом через светодиод, потом через черный провод вернется в ардуино. Схема в итоге получилась без разрывов, рабочая.

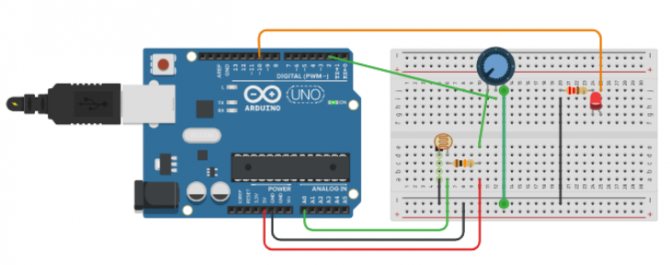

Еще одним примером создания прототипа схемы с использованием макетной платы может стать такой вариант реализации:

Для ее сборки необходимо взять:

- Макетную плату (breadboard);

- провода для соединения;

- 1 светодиод;

- тактовую кнопку;

- резистор с номинальным сопротивлением 330 Ом;

- батарейку типа «Крона» на 9В.

Плюс батарейки подключается к плюсовой шине, а минус к отрицательной. Если схема собрана правильно, то при нажатии на кнопку будет обеспечиваться загорание светодиода.

Еще несколько примеров:

Пример схемы с макетной платой

Пример схемы с макетной платой

Травление платы

Есть множество растворов для травли плат, но в данной статье использован для травления раствор перекиси водорода с лимонной кислотой. Следует опустить плату в раствор, и смотреть на реакцию травления, иногда реакция настолько быстрая и бурная, что можно ощутить тепло от платы в конце процесса. После травления платы можно увидеть результат – места, не покрытые тонером, были лишены слоя меди, остались только дорожки и символы, которые под слоем тонера. Далее потребуется растворитель 646 и тряпочка, например, одноразовая салфетка или тряпка для протирания пыли. Необходимо слегка смочить тряпку в растворителе, и оттереть тонер с поверхности заготовки.

4Перенос проектана стеклотекстолит

Почистим и обезжирим заготовку платы. Если нет обезжиривателя, можно пройтись по медной фольге стеклотекстолита обычным ластиком. Далее с помощью утюга «привариваем» тонер с бумаги к будущей печатной плате. Я держу 3-4 минуты под небольшим нажимом, до лёгкого пожелтения бумаги. Нагрев ставлю максимальный. Сверху кладу ещё один лист бумаги для более равномерного прогрева, иначе изображение может «поплыть».

Перенос проекта на стеклотекстолит

Важный момент здесь – именно равномерность прогрева и нажима и время нагрева. Если недодержать утюг, то отпечаток смоется при травлении, и дорожки будут разъедены кислотой. Если передержать, то расположенные рядом проводники могут слиться друг с другом.

1Подготовка проектапечатной платы

Готовим проект печатной платы. Я пользуюсь программой DipTrace: удобно, быстро, качественно. Разработана нашими соотечественниками. Очень удобный и приятный пользовательский интерфейс, в отличие от общепризнанного PCAD. Бесплатна для небольших проектов. Библиотеки корпусов радиоэлектронных компонентов, в том числе и 3D модели. Есть экспорт в формат PCAD PCB, Gerber, в вектрный фаормат DXF, а также некоторые другие. Многие фирмы по производству печатных плат уже принимают проекты в формате DipTrace.

Проект печатной платы

В программе DipTrace есть возможность увидеть будущее творение в объёме, что удобно и наглядно. Вот что должно получиться у меня (платы показаны в разных масштабах):

Трёхмерное изображение печатной платы

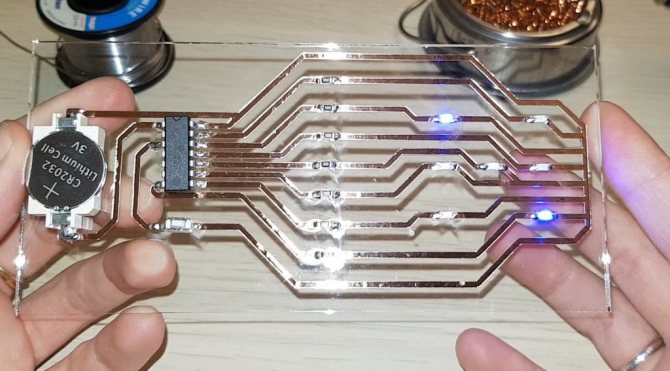

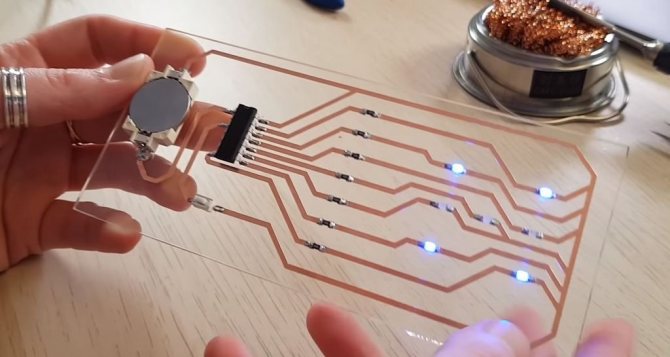

Изготовление плат на стекле своими руками

В этой статье мастер покажет нам, как можно сделать плату на стекле. Конечно особого практического смысла это не несет, но это красиво, познавательно и может пробудить интерес к электронике у детей. Инструменты и материалы: -Плоттер; -Лист медной фольги A4; -Лента из медной фольги; -Бумага для переноса винила; -Микроконтроллер ATtiny 84; -Светодиоды SMD; -Резисторы 100 Ом; -Держатель батареи CR2032; -Переключатель; -Батарея CR2032; Шаг первый: проектирование платы Для начала выберите электронные компоненты, которые нужны для платы. В данном случае нужны: — Микроконтроллер: ATtiny84 — 7 светодиодов SMD. Размер: 1206 — 7 резисторов. Размер: 1206 — Один переключатель SMD Дальше переходим к созданию схемы. Мастер использует программное обеспечение EASY EDA. Это программа бесплатна и скачать ее можно здесь. Откройте программу и начните создавать новый проект. Для этого нажмите «Документ» в левом верхнем углу и нажмите «Новый». Дайте название вашему проекту и подтвердите. Для создания электрической схемы вам понадобятся две иконки: «EElib», в которой все инструменты и символы, и «Библиотеки». Для добавления компонента выбираете его, устанавливаете в нужное место и нажимаете кнопку «Разместить».

Когда ваша электрическая схема закончена, преобразуйте ее в PCB. Чтобы преобразовать электрическую схему в печатную плату, нажмите на значок вверху «Преобразовать» и «Преобразовать в печатную плату». Программное обеспечение будет импортировать компоненты автоматически. Вам просто нужно разместить компоненты в нужном положении. Затем вы «рисуете» дорожки. Они не должны пересекаться, потому что мы работаем над однослойной схемой. Мастер специально увеличила дорожки до 1,5 мм, для лучшего примера. Следующий шаг, конвертировать плату в PDF. В верхней панели задач EasyEDA нажмите «Документ», «Экспорт» и «PDF…». Появится всплывающее окно, о и нажмите «Экспорт».

Затем нужно в любом фоторедакторе, например, Photoshop, конвертировать файл PDF в PNG. В принципе это умеет делать и EASY EDA, но мастер говорит, что при этом качество ухудшается.

Когда программа запустится, нажмите «Открыть» на верхней панели задач и импортируйте файл .PNG. Далее, на правой панели задач, нажмите «TRACE», «Select Trace Area» и выберите ваш проект PCB. Наконец, нажмите «TRACE» в правом нижнем углу. Нужно выделить графическую часть проекта красным. Установите следующие параметры: нажмите «SEND», синий значок справа вверху. Установите «FORCE» на 10 и «SPEED» на 2.

В комплекте с плоттером поставляется специальный коврик с липкой основой. На этом коврике мастер закрепляет медный лист и устанавливает его в плоттер. После резки нужно аккуратно удалить медный лист не трогая дорожек.

Весь процесс по изготовлению такой платы можно посмотреть на видео. Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Текстолит с дорожками —> Плата

Осталось просверлить и соединить переходные отверстия.

Лайфхак: Если так получилось, что имеет место быть смещение слоёв, его можно компенсировать углом наклона сверла.

С первого отверстия сложновато поймать нужный угол, так что лучше сначала сверлить наименее требовательные к выходной точке отверстия (например, те, что выходят в область металлизации или объемные острова меди)

После просверливания, необходимо соединить отверстия. Разумеется, мы будем это делать с помощью резисторных/конденсаторных ножек и паяльника. Но иногда на переходное отверстие надо сверху поставить SMD-компонент, и в этом случае высокая плюшка припоя недопустима. Мы придумали следующий трюк:

- Запаиваем штырь

- Стачиваем гравёром всё лишнее

- ….

- Профит!

Также можно заказать и использовать клёпки, спасибо tretyakovmax за напоминание о них (Правда, с расклёпыванием жил пачкорда — это, похоже, тема отдельной статьи)

Если Вы всё-таки ошиблись и протравили слой с компонентами у которых более двух выводов отзеркаленным, попробуйте выгнуть ножки компонентов в обратную сторону и припаять их вверх ногами.

Типа всё ))

Можно запаивать компоненты и врубать питание.

А после тестирования и исправления, привести в порядок переходные отверстия, перенести текст и логотипы на слой шелкографии и заказать фиолетовые платы на OSHPark, или много плат на EasyEDA.

Вот еще годный видос для дальнейшего изучения всякого рода тонкостей (осторожно, залипательный канал, есть пострадавшие):

Нанесение рисунка на стеклотекстолит

Чертеж платы на текстолит можно нанести вручную или с помощью одной из многих технологий. Наибольшей популярностью пользуется лазерно-утюжная технология.

Нанесение рисунка вручную начинают с обозначения монтажных площадок вокруг отверстий. Их наносят с помощью рейсфедера или спички. Отверстия соединяют дорожками в соответствии с чертежом. Чертить лучше нитрокраской, в которой растворена канифоль. Такой раствор обеспечивает прочное сцепление с платой и хорошую устойчивость при травлении с высокой температурой. В качестве краски можно использовать асфальтобитумный лак.

Изготовление печатных плат с помощью лазерно-утюжной технологии дает неплохие результаты

Важно правильно и аккуратно выполнять все операции. Обезжиренную плату нужно положить на ровную поверхность медью вверх

Сверху аккуратно разместить рисунок тонером вниз. Дополнительно положить еще несколько листов бумаги. Полученную конструкцию прогладить горячим утюгом примерно 30-40 секунд. Под воздействием температуры тонер должен перейти из твердого состояния в вязкое, но не в жидкое. Дать плате остыть и поместить ее на несколько минут в теплую воду.

Бумага раскиснет и легко сдерется. Следует внимательно осмотреть полученный рисунок. Отсутствие отдельных дорожек свидетельствует о недостаточной температуре утюга, широкие дорожки получаются при слишком горячем утюге или чрезмерно длительном нагреве платы.

Небольшие дефекты можно подправить маркером, краской или лаком для ногтей. Если заготовка не понравилась, то надо смыть все растворителем, зачистить наждачной бумагой и повторить процесс заново.

Какое отношение к этому имеют бутерброды?

Честно говоря, аналогия с бутербродами не совсем идеальна, но чем больше я пытался придумать идеальное физическое представление о том, как изготавливается печатная плата, тем больше подходил именно бутерброд. У вас есть верхние и нижние слои (это хлеб), ваши внутренние слои (это мясо, сыр и приправы), и все это в итоге объединяется в единое целое.

Типичный набор слоев печатной платы выглядит своего род как бутерброд (картинка слева)

Прежде чем мы начнем, важно знать, что печатные платы производятся на больших панелях, которые содержат

множество других печатных плат. Может быть, они все ваши, а иногда несколько разработок объединяют в одну панель, чтобы сэкономить деньги. Процесс, о котором мы поговорим ниже, заключается в создании полноценной многослойной платы, а если вы просто имеете дело с 1-2 слойными платами, тогда этапов будет меньше.

Анатомия ПП

Когда вы работает за своим компьютером любая задача кажется абстрактно, однако не стоит забывать, что вы работаете с реальными физическими средами и материалами. Перед тем как начинать изучать проектирование плат неплохо было бы разобраться как они делаются на самом деле.

Разрез ПП для показа внутренних слоев

Если уже знакомы с тем, что и как делается можете смело переходить к следующему разделу.

Материалы для ПП

Сперва разберем какие материалы используются для изготовления. База для ПП изготавливается из сплошного непроводящего материала. Этот материал покрывается слоем меди (или другого металла), который и образует проводящий слой.

Обычно основа это стеклотекстолит, известный как FR-4. Это наиболее часто употребляемый материал, т.к. он огнестоек, дешев и самое главное имеет низкую собственную проводимость.

Для высокопроизводительных схем (RF) используются другие типы материалов, такие как керамика или PTFE. В рамках этих статей мы не будем касаться высокочастотных схем. Когда вы будете отправлять свой дизайн ПП на производство или будете делать плату сами, электрические соединения обычно создаются удалением выбранных участков меди со общего слоя проводника.

Слои

Самый дешевый вариант ПП это односторонняя ПП, т.е. на стеклотекстолите используется лишь один слой меди. Если вы собирается изготавливать ПП в домашних условия, то скорее всего это будет односторонняя ПП. Однослойные ПП очень просты в производстве и разработке, но если разводка вашей платы не умещается в один слой вам придется использовать внешние джамперы для электрических соединений, а это уже может быть неудобно на этапе монтажа радиодеталей.

Большая часть коммерческих и хоббийных проектов строится на двухслойных печатных платах. Их использование позволяет разрабатывать более сложные и элегантные решения дизайнов плат.

Чем более сложными становятся конструкции, тем больше дополнительных слоев металлизации требуют ПП. Обычно хватает двух слоев и если нет необходимости добавлять больше слоев, то лучше этого не делать, т.к. многослойные платы дороже при производстве значительно.

Медные дорожки

Как уже писали выше медные дорожки (электрические соединения) создаются путем удаления лишней меди с поверхности металлизированного слоя. Более подробно о важных аспектах электрических соединений будет сказано во второй статье.

Переходные отверстия (Vias)

Один из главных компонентов ПП это переходные отверстия, используются в двух и многослойных платах для электрического соединения одного слоя металлизации с другим.

Переходные отверстия бывают нескольких видов:1. Сквозные переходные отверстия – наиболее часто используемый вид, отверстие засверливается сквозь всю плату и металлизируется для создания электрического контакта со слоями.2. Глухие (blind vias) – отверстия, соединяющие наружный слой с одним или несколькими внутренними.3. Скрытые (buried vias) – переходные отверстия, не выходящие наружу и соединяющие между собой сигналы на внутренних слоях.4. Микро-via или uVia – микроотверстия или отверстия малого диаметра и малой глубины, выполненные лазером или сверлением с контролем глубины и соединяющие внешний слой с внутренним.

Вот в принципе и все, что нужно знать про переходные отверстия.

Другие вещи

Разберем еще несколько концепция для построения печатных плат и затронем некоторые другие слои ПП, назначение которых нужно понять.1. Паяльная маска (Soldermask) – если спросить любого человека, что такое плата, он скажет, что это что-то зеленое. Это зеленое и есть паяльная маска, которая выполняет защитные функции для ПП и не позволяет паяльной пасте попадать на нежелательные электрические контакты платы. И кстати, она бывает необязательно зеленого цвета, а практически любого цвета, все зависит от производителя плат.2. Реперные точки (Fiducials) – это специальная маркировка на плате, которая позволяет системам автоматического монтажа компонентов калиброваться и правильно устанавливать элементы на плату при монтаже. Представляют собой небольшие окружности металла, не закрытые паяльной маской.3. Шелкография (Silkscreen) – это еще один слой, который наносится на плату при производстве. Шелкография это рисунки на плате, которые дают подсказки пользователю, идентифицируют компонент на плате по размещению или номиналу и другая информация.4. Медные полигоны (Copper fill) – участки меди, которые подключены электрически к земле или питанию, создание полигонов очень важная часть в проектировании ПП. Полигоны уменьшают шумы устройства, отводят лишнее тепло от мощных активных компонентов.

Из чего изготовить

В сети интернет можно найти массу видео материалов по изготовлению самодельных моделей мини устройств. Наиболее популярные конструкции мини дрелей представляют следующий список:

- МД из электрического патрона.

- Полный аналог фабричного «дремеля».

- Дрель из зубной щётки.

- МД из привода принтера.

- Экономный вариант без корпуса.

- Вторая жизнь старому магнитофону.

- Идея с антиперспирантом.

МД из электрического патрона

В каждом доме найдётся электрический патрон для лампочки. Из него можно изготовить корпус. Встречаются стандартные патроны и корпуса для лампочек-миньонов. И те, и другие пригодны для самоделок. Всё зависит от внешнего диаметра электродвигателя.

Изготовление происходит следующим образом:

- Сердцевину фурнитуры удаляют.

- Отвинчивают заднюю крышку.

- Внутрь корпуса вставляют моторчик, боковую поверхность которого покрывают термоклеем или холодной сваркой.

- Подгоняют толщину вала под размер отверстия цангового зажима.

- На переднюю часть корпуса клеят полимерную крышку от пластиковой ёмкости. Предварительно в крышке вырезают отверстие для прохода штока мотора.

- Патрон крепят к валу фиксаторным поперечным винтом.

- Провода двигателя продевают через отверстие в привинченной крышке, которые затем соединяют с выходными клеммами выпрямителя.

- Если удастся поместить в задней крышке электропатрона микровыключатель, то пользоваться дрелью будет удобно.

Обратите внимание! Регулятором выпрямителя меняют силу тока и величину напряжения, тем самым увеличивают или снижают скорость вращения функциональной насадки. При этом не нужно забывать, что при превышении допустимых показателей тока возникает риск «спалить» двигатель

Полный аналог фабричного «дремеля»

Мини дрель часто называют дремелем по названию фирмы «Dremel» – ведущего производителя данного вида электроинструмента. Сделать самоделку, полностью аналогичную модели «Dremel», практически невозможно.

Всё зависит от мастера в плане подбора запчастей. Изготовление самоделки в условиях домашней мастерской никогда не сравнится с профессиональным производством МД. Хотя при определённом старании можно достичь некоторых успехов в этом направлении.

Совет. Не надо вслепую копировать модель промышленного изготовления. Лучше приобрести готовый инструмент.

Дрель из зубной щётки

Те, кто пользовался электрическими зубными щётками, знают, как быстро чистящие насадки приходят в негодность, а новые щётки невозможно найти в продаже. Если таковая завалялась в домашнем хозяйстве, то это подходящий вариант сделать мини дрель.

Сложность изготовления состоит в удалении вибратора и установке патрончика на вал движка. Устройство питается от батарейки или от аккумулятора 18650. Такое устройство не будет обладать большим количеством оборотов вала моторчика. Зато МД будет хорошо служить в качестве гравёрного инструмента.

Динамо-машина из привода принтера

Старый принтер – прекрасный «поставщик» деталей для изготовления мини дрели. Из устройства извлекают электродвигатель и блок питания. Если вал электромотора слишком толстый, его обтачивают на точиле. Двигатель включают и подносят к абразиву. Регулярно меряя диаметр, обточенный шток подгоняют под проём цангового патрона. Выполнив все работы по установке корпуса, креплению патрона, монтажу концевого выключателя, прибор подключают к блоку питания. После этого остаётся установить нужную функциональную насадку и приступить к работе.

Движок от старого принтера

Движок от старого принтера

Экономный вариант без корпуса

Чтобы не заниматься поиском подходящего изделия для корпуса дрели, двигатель оборачивают термоусадочной плёнкой в 2 слоя. Прогретое покрытие плотно охватывает боковую поверхность моторчика, создавая тем самым надёжную изоляцию электроинструмента.

Мини дрель без корпуса

Мини дрель без корпуса

Вторая жизнь старому магнитофону

У бережливого хозяина можно найти старый магнитофон или плеер. Если звуковоспроизводящее устройство выполнено в стационарном виде, то используют блок питания, как и в предыдущем случае.

Движок от плеера тоже приспосабливают для вращения патрона с насадкой. Прибор будет мобилен, так как в блок питания вместо батареек помещают мощные пальчиковые аккумуляторы.

Электродвигатель от магнитофона

Электродвигатель от магнитофона

Идея с антиперспирантом

Корпус от использованного шарикового дезодоранта вполне пригоден для изготовления мини дрели. Преимуществом данного варианта является форма пластикового флакона. Он сделан так, чтобы было удобно и крепко держать в руке.

Корпус шарикового дезодоранта

Дополнительная информация. При изготовлении корпуса МД нужно стараться кнопку включения установить в зоне доступности большого пальца руки работника. Это создаст дополнительную комфортную опцию управления прибором.