Особенности соединения

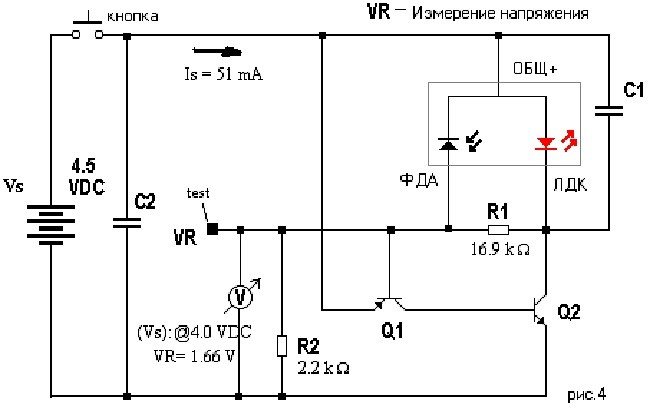

Схема, которая будет использоваться для питания лазерного диода, может содержать в себе не только драйвер и «датчик тока», но и источник питания – аккумулятор или батарею.

Вариант схемы подключения

Обычно аккумулятор/батарея в таком случае должны иметь напряжение в 9 В. Кроме них в схему обязательно должны входить лазерный модуль и токоограничивающий резистор.

Лазерный полупроводник имеет три вывода (ноги), два из которых размещены по бокам, а один – посредине. Средний выход следует подключать к минусовой клемме выбранного источника питания. Положительную клемму нужно подсоединять к левой или правой «ноге». Выбор левой или правой стороны зависит от производителя полупроводника. Поэтому нужно определить, какой именно вывод будет: «+» и «-». Для этого на полупроводник следует подать питание. Здесь отлично справятся две батарейки, каждая по 1,5 вольт, а также резистор в 5 Ом. Минусовый вывод у источника питания следует подключить к центральному минусовому выводу, определенного у диода. При этом плюсовая сторона должна подсоединяться к каждой из двух оставшихся клемм полупроводника поочередно. Таким образом его можно подключать и к микроконтроллеру. Питание для лазерного диода можно осуществить с помощью 2-3 пальчиковых батареек. Но при желании в схему можно включить и аккумулятор от мобильного телефона. В таком случае необходимо помнить, что понадобиться еще дополнительный ограничительный резистор на 20 Ом.

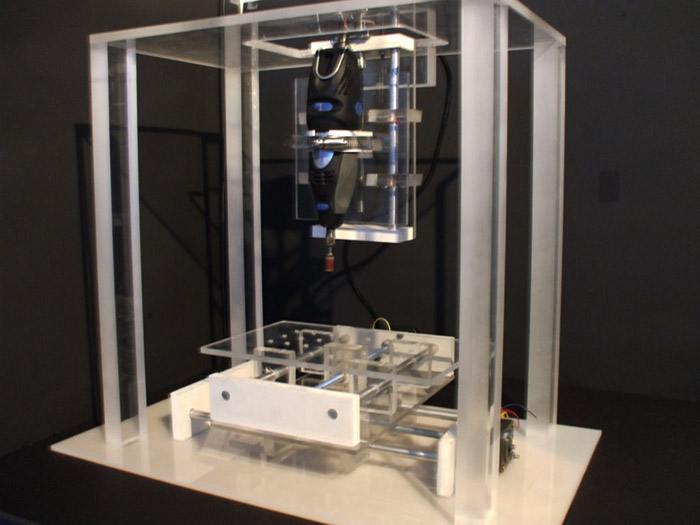

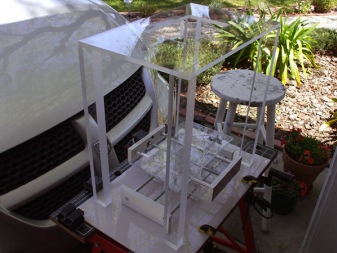

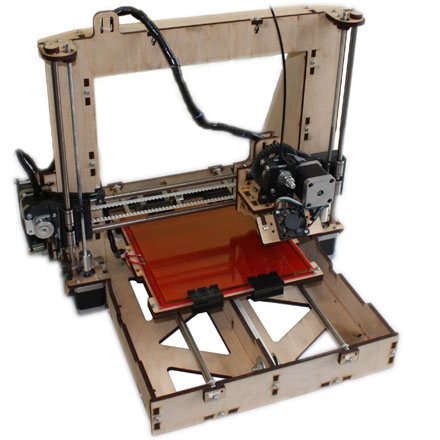

Сборка станка с ЧПУ

Из фанеры своими руками выпиливаем два квадрата размерами 370 х 370 мм для боковых стенок, один 340 х 370 мм для задней и один 90 х 340 мм для передней стенки.

Стенки станка с ЧПУ своими руками скрепляются саморезами через заранее проделанные дрелью отверстия с расстоянием до края 6 мм.

Направляющие по Y-оси — уголки из дюраля. Чтобы прикрепить их к боковым стенкам в 30 мм от дна корпуса делается шпунт 2 мм. Благодаря шпунту направляющие устанавливаются ровно и не перекашиваются. Уголки прикручиваются сквозь центральную поверхность саморезами. Длина направляющих составляет 340 мм. Такие направляющие служат до 350 часов работы, после чего необходимо поменять их.

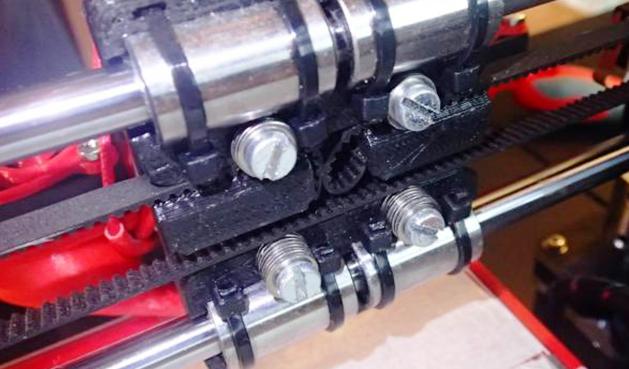

Рабочая поверхность выполняется из уголков 140 мм длиной. Снизу на болты крепится один подшипник 608, сверху два

Важно выдержать соосность, чтобы столешница перемещалась без напряжения и перекосов.

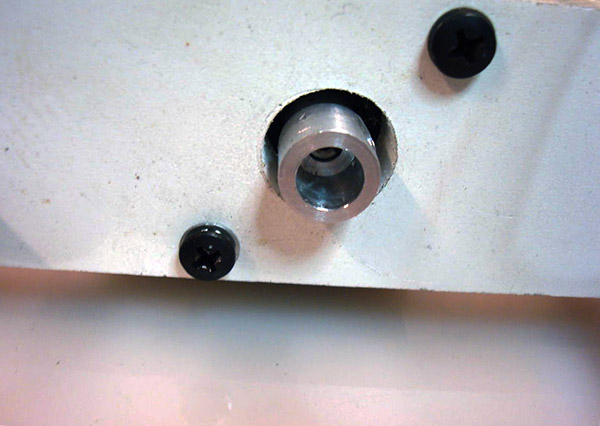

В 50 мм от дна проделывается выход для двигателя Y-оси диаметром 22 миллиметра. Для подшипника опоры винта хода в передней стенке просверливается отверстие 7 миллиметров.

Винт хода сделаем своими руками из припасенной строительной шпильки, с мотором он взаимодействует посредством самодельной муфты (подробно об изготовлении ниже).

В удлиненной гайке М8 проделываются винтовые отверстия поперечником 2,5 миллиметра с резьбой М3. На нее гайка закрутится на ось.

Х-ось сделаем из направляющих из стали, которые найдутся в корпусе принтера

Там же берутся и каретки, которые надевают на оси.

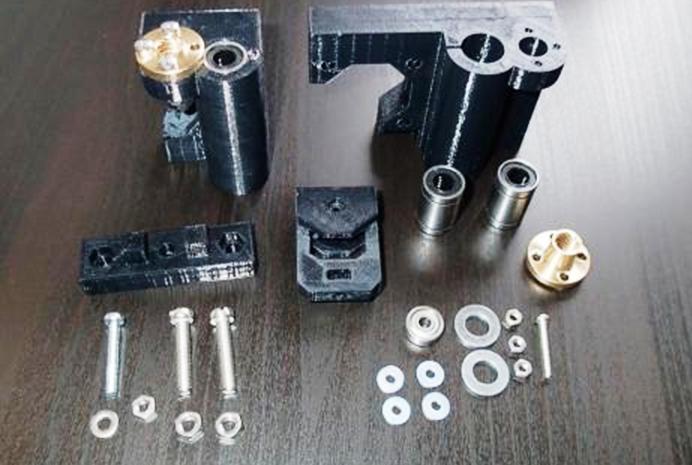

С изготовлением Z-оси придется повозиться. Ее основание делается из фанеры №6. Направляющие поперечником 8 мм изымаем из принтера. Фанерные элементы фиксируются между собой клеем ПВА, в которые на эпоксидную смолу вклеиваются подшипники линейные или снять с кареток втулки. Сделаем еще одну ходовую гайку по уже известному алгоритму.

Вместо шпинделя в станке с ЧПУ будет установлен дремель с держателем из кронштейна для доски. Снизу проделывается отверстие поперечником 19 миллиметров для выхода дремеля. Фиксируется кронштейн на саморезы к основанию Z-оси в заранее подготовленные отверстия.

Опоры для каретки Z-оси делается из фанеры: основание 15 х 9 см, нижняя и верхняя стороны 9 х 5 см. Посередине верхушки делается отверстие для подшипника опоры. Под направляющие также просверливаются выходы.

Итоговый шаг — сборка Z-оси с кронштейном дремеля и монтаж в корпус станка.

На нее гайка закрутится на ось.

Х-ось сделаем из направляющих из стали, которые найдутся в корпусе принтера. Там же берутся и каретки, которые надевают на оси.

С изготовлением Z-оси придется повозиться. Ее основание делается из фанеры №6. Направляющие поперечником 8 мм изымаем из принтера. Фанерные элементы фиксируются между собой клеем ПВА, в которые на эпоксидную смолу вклеиваются подшипники линейные или снять с кареток втулки. Сделаем еще одну ходовую гайку по уже известному алгоритму.

Вместо шпинделя в станке с ЧПУ будет установлен дремель с держателем из кронштейна для доски. Снизу проделывается отверстие поперечником 19 миллиметров для выхода дремеля. Фиксируется кронштейн на саморезы к основанию Z-оси в заранее подготовленные отверстия.

Опоры для каретки Z-оси делается из фанеры: основание 15 х 9 см, нижняя и верхняя стороны 9 х 5 см. Посередине верхушки делается отверстие для подшипника опоры. Под направляющие также просверливаются выходы.

Итоговый шаг — сборка Z-оси с кронштейном дремеля и монтаж в корпус станка.

Изготовление муфты

Муфта гасит вибрацию, идущую от винта хода. Это позволяет сберечь подшипники шагового электромотора и продлить ему жизнь. Кроме этого, самодельная муфта нивелирует несоответствие осей винта хода и мотора.

Самый удобный и простой вариант изготовления муфты своими руками — это с помощью прочного резинового шланга. Подбирается шланг с поперечником внутри равным диаметру оси мотора. Надеваем конец шланга на шкив мотора и приклеиваем или крепим муфтой. Другой конец шланга также крепим к винту хода. Как правило, диаметр винта больше, чем внутренний поперечник шланга. Но благодаря толстым стенкам его можно немного рассверлить. Облегчает работу жидкое мыло, которое не позволяет сверлу вязнуть в резине.

Второй способ чуть более сложный: вместо резинового шланга своими руками берем газовый с резиновой оплеткой. Оплетку можно аккуратно припаять на фланцы, в которые будут вставляться ходовой винт и шкив мотора.

И самый практичный вариант: установить фланцы на резиновую трубку высокого давления. Таким способом можно очень крепко зафиксировать все необходимые устройства, самодельная муфта отлично гасит вибрацию. Сделать фланцы можно на токарном станке с ЧПУ или заказать в мастерской.

Модели автомобилей и мотоциклов

Наиболее оригинальный способ для использования вышедшей из строя оргтехники нашел испанский дизайнер Энрике Конде. Он создает из них модели мотоциклов, вертолетов и автомобилей, поражающих своей эффектностью и реалистичностью. Такое хобби ближе к искусству и требует наличия определенных навыков.

Таким образом, сломанные принтеры годятся не только на то, чтобы отправиться на свалку. При внесении определенных изменений и доработок они могут и в дальнейшем приносить пользу своим хозяевам.

Из бросовых деталей и материалов, найденных на свалке, можно сделать прекрасный, рабочий станок с ЧПУ. Основной устройства будет старый принтер с шаговым электродвигателем. Самодельное устройство справится с изготовлением рекламной продукции, сувениров и других приятных мелочей.

ЧПУ станок из принтера своими руками

Также вам понадобятся обычные инструменты, такие как дрель, сверла, отвертка и другие.

Шаг 1-й: найдите старый принтер или сканер

Чтобы сделать самодельный ЧПУ станок из принтера, для начала нужно запастись необходимыми материалами. Данный этап является самым приятным в процессе сборки станка, поскольку он представляет собой попытки найти тот хлам, от которого люди стремятся избавиться. Вы можете использовать свои материалы или купить их. Но если вы максимально сократить затраты на станок, лучшим вариантом будет ЧПУ из старого принтера. Вот предметы, которые вам нужно найти:

- Планшетный сканер

- Старый принтер

В этих устройствах есть отличные шаговые двигатели, а также замечательные стержни, изготовленные из закаленной стали, и не только.

Также вы найдете в них шестерни, втулки, холодные катоды, конденсаторы, кнопки, параллельные порты и многое другое.

Шаг 2-й: инструменты

При сборке использовалось только все самое необходимое, чтобы показать, что можно собрать ЧПУ станок из принтера своими руками, имея минимальный набор инструментов.

- Дрель

- Набор отверток

- Комплект метчиков и плашек

- Многофункциональный инструмент

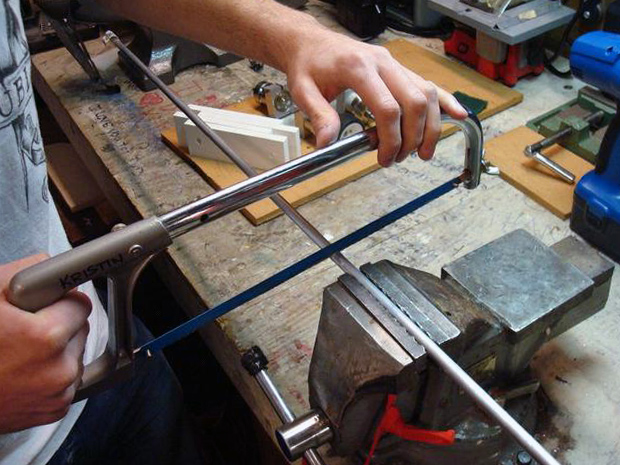

- Ножовка по металлу

- Станочные тиски или другое зажимное приспособление

- Плоскогубцы

- Сверла

- Напильник

- Кернер

- Ленточная пила

- Циркулярный станок

- Токарный станок

- Настольный шлифовальный станок

- Болторез

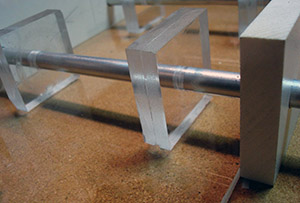

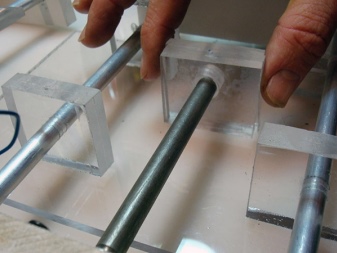

Шаг 3-й: линейные направляющие

Центром вашего ЧПУ из принтера является его рабочий стол, поэтому внимательно прочтите данную статью и следуйте инструкции

Это всего лишь перечень самого необходимого.

Как видите, для сборки ЧПУ из старого принтера своими руками требуются простые, общедоступные и недорогие инструменты. Подобные материалы имеются в запасе почти у каждого, но вы можете и приобрести их в любом магазине за небольшие деньги.

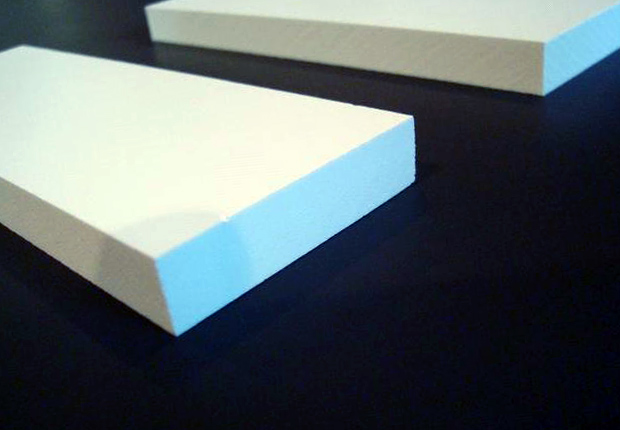

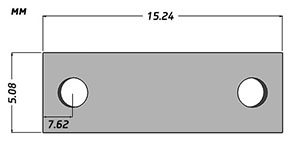

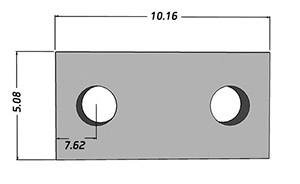

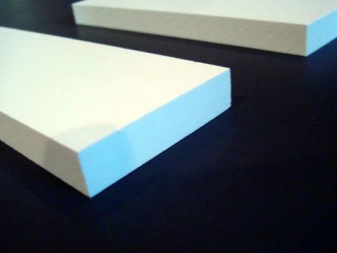

Положите два куска вспененного ПВХ одинакового размера друг на друга и просверлите в них отверстие по центру, и еще два отверстия — каждое на расстоянии 3/4 дюйма от осевой линии (от края).

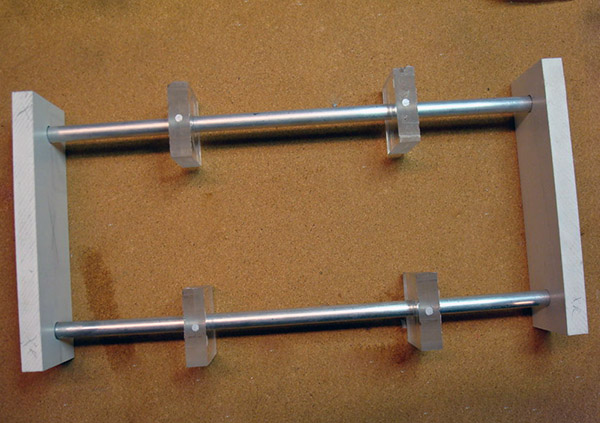

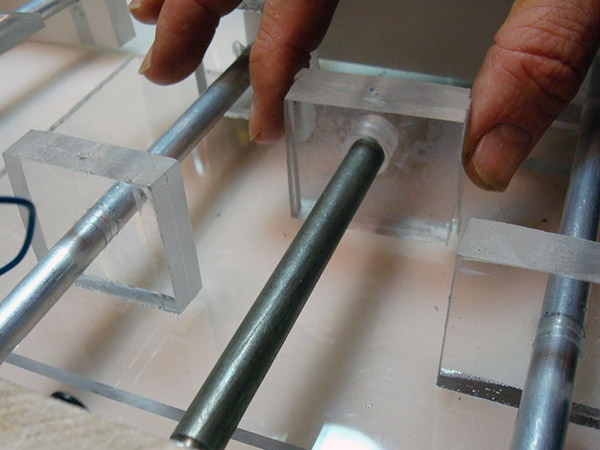

Теперь отрежьте алюминиевые прутки под нужный размер и вставьте их в просверленные отверстия — у вас должны получиться детали, похожие на те, что показаны ниже. ЧПУ станок из принтера уже почти готов!

Повторите вышеописанную процедуру для каждой оси.

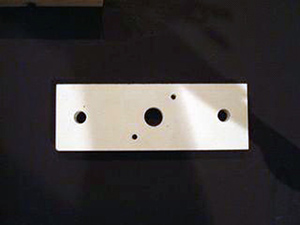

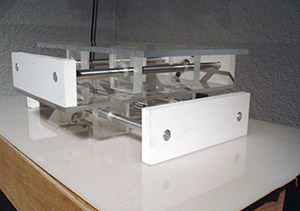

Шаг 4-й: плиты направляющих по осям X,Y, Z

Итак, мы переходим к самому материалоемкому этапу работы — изготовлению плит направляющих. По завершении их изготовления появляется реальное ощущение того, что работа по проекту начала продвигаться.

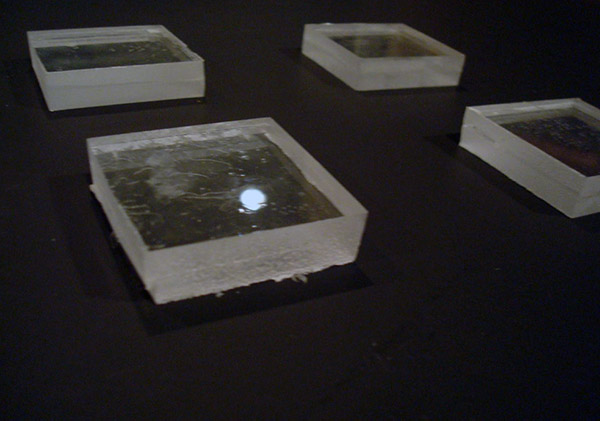

Теперь вам необходимо положить 4 листа оргстекла размерами 38х44х12 мм друг на друга и просверлить в них отверстие точно по центру, используя сверло на 9,5 мм.

После выполнения вышеописанной процедуры, продвиньте куски пластика, надетые на прутки (по 2 шт. на каждом прутке), до нужных мест, и выровняйте их, после чего поместите листы сверху. Затем переверните конструкцию и приклейте их.

Повторите процедуру для каждой оси.

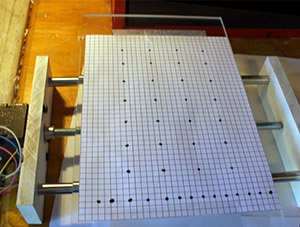

Теперь самое время просверлить отверстия, необходимые для фиксации заготовок при обработке на планируемом ЧПУ из принтера.

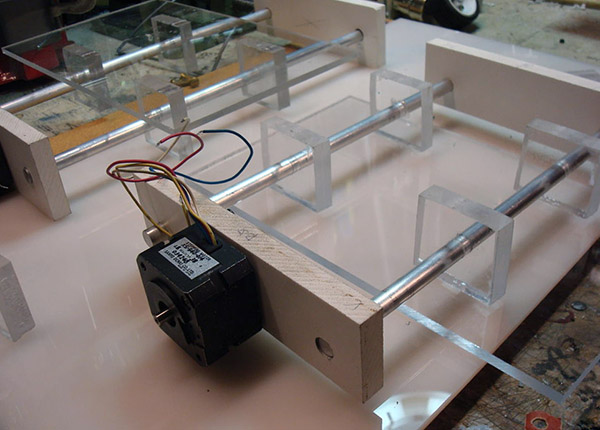

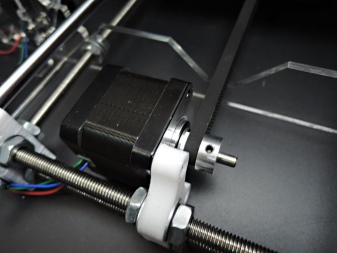

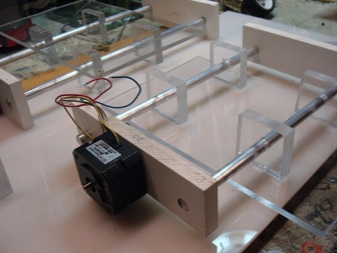

Шаг 5-й: установка электродвигателя

В зависимости от того, какой вы взяли электродвигатель, для его установки вам потребуются различные крепления, поскольку все они отличаются друг от друга.

Желательно использовать шаговые электродвигатели от принтеров ввиду легкости их установки, но электродвигатели от сканеров также будут хорошо работать.

В ходе выполнения третьего шага вы должны были просверлить отверстия для установки электродвигателя, и теперь вам остается только закрепить его.

Выбор подходящего типа соединительной муфты, при помощи которой шаговый электродвигатель соединяется с резьбовым стержнем, зависит от типа двигателя, имеющегося в вашем распоряжении.

В данном случае в качестве соединителя использовали удлиненную гайку, но вы можете изготовить ее из пластика — главное, чтобы она имела достаточные размеры.

Все, что вам нужно будет сделать — это просверлить отверстие в центре прутка со стороны двигателя, соответствующее по диаметру валу шагового электродвигателя, затем просверлить отверстие диаметром 8 мм под резьбовой стержень с другой стороны.

После этого нарежьте резьбу со стороны, на которой находится отверстие диаметром 8 мм, и склейте части между собой.

Шаг 6: Делаем резьбу

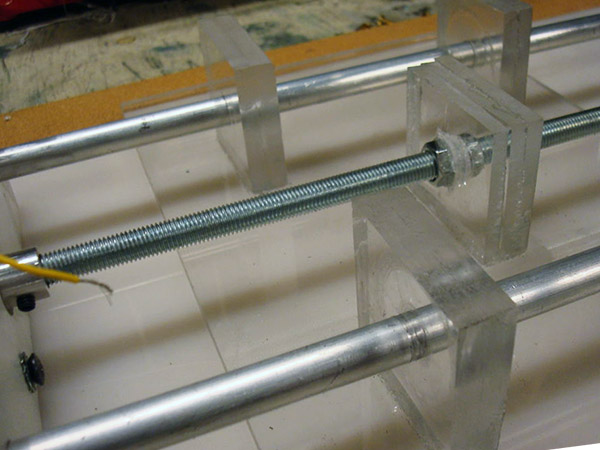

После того как вы установили гайку, настало время закрепить резьбовой стержень и приклеить гайку к одной из прямоугольных пластин размерами 38х44х12 мм.

Необходимо убедиться в том, что центр гайки с резьбовым соединением совпадает с центром резьбового стержня.

После выполнения этой процедуры у вас должен получиться узел, похожий на тот, что изображен ниже.

Создание оси X

Ось X является самой сложной осью, при устройстве самодельного 3Д-принтера, она находится в прямом соединении с осью Z, а также поддерживает экструдер. Сначала прикрепляют 8-миллиметровый болт к оси X с помощью гаек соответствующего размера. Затем аккуратно продвигают два подшипника внутри зазоров и делают то же самое с двигателем оси X. Затем вставляют подшипник в осевой шкив оси X и прикрепляют его винтом и гайкой. Две гайки на подшипнике служат для стабильности и защиты от самораскручивания.

Теперь собирают детали для натяжного устройства X-оси. Эта часть будет вставлена в прорезь X-оси. Один болт будет использоваться для натяжения ремня, а другой для крепления стальных стержней на X-оси. Используют сверло 8 мм для выравнивания 4 отверстий для вставки стержней оси X.

Прежде чем продолжить сборку, собирают другую часть, необходимую для крепления горячего конца экструдера. Добавляют линейные подшипники к печатной части и закрепляют их кабельными стяжками в поясе, который управляет осью X. Для того чтобы продолжить создание оси X устройства 3Д-принтера, сначала завершают монтаж оси Z.

Используют гладкие стальные стержни толщиной 8 мм x 320 мм и сдвигают линейные подшипники колесных и ходовых частей оси X внутри каждого из них. Чтобы это выполнить, может понадобиться ослабить части Z-AXIS-TOP. Ось Z закончена, и можно перемещать гладкие стальные стержни для оси X, не забывая прикрепить X-CARRAGE и пропустить горизонтальные стержни оси X через него.

Ходовая часть оси Х будет идти слева, а правая сторона будет иметь холостой ход оси Х вместе с частями шкива и натяжителя. На этом этапе можно присоединить шаговый двигатель оси X с шестерней GT2, и добавить ремень. Теперь используют болты для крепления стержней оси X на месте, а болт M4 натягивают ремень.

Собираем станок с ЧПУ из принтера своими руками

Для того чтобы сделать станок ЧПУ из принтера своими руками понадобятся следующие подручные материалы:

- запчасти от нескольких принтеров (в частности привода и шпильки);

- привод от винчестера;

- несколько листов ДСП или фанеры, мебельные направляющие;

- контроллер и драйвер;

- крепежные материалы.

1. Основа представляет собой ящик из ДСП. Можно взять готовый или изготовить самостоятельно. Сразу учитываем, что внутренняя емкость ящика должна вмещать всю электронную начинку, поэтому высота борта рассчитывается от высоты платы с деталями, крепления и запаса до поверхности стола. Сборка основания и рамы из ДСП осуществляется посредством саморезов. При этом все детали должны быть ровными и закрепятся под прямым углом.

2. На крышку основы необходимо закрепить оси станка. Всего их три – x y z. Сначала крепим ось y. Для изготовления направляющей используется мебельный полоз на шариковых подшипниках.

2. На крышку основы необходимо закрепить оси станка. Всего их три – x y z. Сначала крепим ось y. Для изготовления направляющей используется мебельный полоз на шариковых подшипниках.

Лучше использовать по две направляющих для двух горизонтальных осей, в противном случае оси будут иметь значительный люфт. Для вертикальной оси роль направляющей выполняют остатки винчестера, той его части, где двигался лазер.

В качестве ходового винта применяется шток от принтера. В данном случае для горизонтальных осей х y изготовлены винты диаметром 8мм с резьбой. Для вертикальной оси z применялся винт с резьбой диаметром 6мм. В качестве шагового двигателя используются приводы от старых принтеров. По одному приводу на каждую ось.

3. К плоскости шпилька крепиться посредством металлического уголка.

Вал двигателя соединяется со шпилькой через гибкую муфту. Все три оси крепятся к основанию через раму из ДСП. В данной конструкции фрезер будет двигаться только в вертикальной плоскости, а перемещение детали осуществляется за счет горизонтального перемещения платформы.

4. Электронный блок состоит из контроллера и драйвера. Контроллер выполнен на советских микросхемах К155ТМ7, для данного случая использовалось три штуки.

От каждой микросхемы провода идут к драйверу каждого из трех двигателей. Драйвер выполнен на транзисторе. В раскачке используется КТ 315, транзисторы КТ 814, КТ 815. От этих транзисторов электрический сигнал поступает на обмотку электрического привода.

При нормальном рабочем напряжении двигатели могут перегреваться из-за отсутствия в электронном блоке шин. Для предотвращения этого, для каждого двигателя нужно использовать компьютерный кулер.

Видео: простой ЧПУ-станок своими руками для начинающих.

https://youtube.com/watch?v=78EhScZOsWY

Как сделать станок ЧПУ?

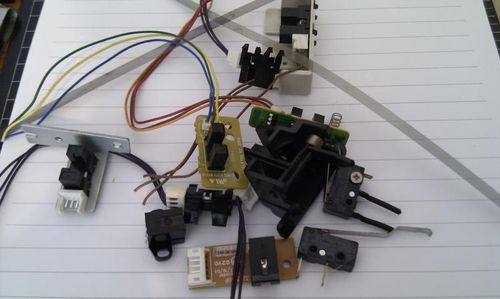

Для этого необходимо вынуть из сломанного оборудования следующие элементы:

- стальную направляющую;

- шаговые двигатели;

- узел головки скольжения;

- зубчатый ремень привода;

- концевые выключатели.

Также необходимы такие инструменты и материалы:

- ножовка;

- электродрель;

- подшипники;

- самонарезающие шурупы;

- дюралевые уголки;

- шпильки;

- бокорезы;

- напильник;

- болты;

- тиски;

- пассатижи;

- отвертка.

Далее следуем приведенному ниже плану. В первую очередь потребуется сделать из фанеры несколько стенок: боковые элементы должны иметь размеры 370х370 мм, передняя стенка – 90х340 мм, задняя – 340х370 мм. Стенки нужно затем скреплять. По этой причине заранее в них следует сделать отверстия под саморезы. Для этого потребуется электродрель. Проходы необходимо сделать в 6 мм от края.

Применяем уголки из дюрали в качестве направляющих (ось Y). Необходимо выполнить 2-миллиметровый шпунт для монтажа уголков к бокам корпуса. От днища следует отступить 3 см. Их стоит прикручивать через центр фанеры посредством саморезов. Уголки (14 см) будем использовать для создания рабочей поверхности. Снизу на болты садим подшипник 608.

Далее вскрываем окно для двигателя – расстояние должно быть 5 см от днища (ось Y). Дополнительно стоит вскрыть окно диаметром 7 мм в передней части корпуса для подшипника винта хода.

Теперь необходимо найти гайку М8 и выполнить в ней окна с поперечным сечением 2,5 мм. Направляющие из стали будем применять на оси Х (их можно извлечь из корпуса принтера). На осевые составляющие нужно надеть каретки – их следует взять там же.

Основание (ось Z) выполняем из фанерного листа №6. Все фанерные элементы склеиваем клеем ПВА. Дополнительно изготавливаем гайку хода. Вместо вала в ЧПУ-станок устанавливаем дремель с удержателем из кронштейна. В нижней части вскрываем отверстие диаметром 19 мм под дремель. Кронштейн фиксируем к оси Z (основанию) при помощи самореза.

Опоры, которые будут использоваться на оси Z, следует сделать из фанерного листа 15х9 см. Верх и низ должны иметь размеры 5х9 см.

Плоттер из принтера

Графопостроители классифицируются по различным критериям. Аппараты, в которых носитель закрепляется неподвижно механическим, электростатическим или вакуумным способом, называются планшетными

. Такие устройства могут как просто создавать изображение, так и вырезать его, при наличии соответствующей функции. При этом доступна горизонтальная и вертикальная резка. Параметры носителя ограничиваются только размерами планшета.

Режущий плоттер

по-другому называется катер. Он имеет встроенный резец или нож. Наиболее часто изображения вырезаются аппаратом из таких материалов:

- обычной и фотобумаги;

- винила;

- картона;

- различных видов пленки.

Сделать планшетный печатающий или режущий плоттер можно из принтера: в первом случае в держателе будет установлен карандаш (ручка), а во втором – нож либо лазер.

Самодельный планшетный графопостроитель

Чтобы собрать устройство своими руками, понадобятся следующие комплектующие детали и материалы:

- шаговые двигатели (2), направляющие и каретки из принтеров;

- Arduino (совместимый с USB) или микроконтроллер (например, ATMEG16, ULN2003A), служащий для преобразования поступающих с компьютера команд в сигналы, вызывающие движение приводов;

- лазер мощностью 300 мВт;

- блок питания;

- шестерни, ремни;

- болты, гайки, шайбы;

- органическое стекло или доска (фанера) в качестве основы.

Простейший вариант планшетного графопостроителя собирают в такой последовательности:

делают основу из выбранного материала, соединяя элементы конструкции болтами или склеивая их;

сверлят отверстия и вставляют в них направляющие как на фотографии ниже;

Установка направляющих

собирают каретку для установки пера либо лазера;

Каретка с отверстиями под направляющие

собирают крепление;

Крепление под маркер

Фиксирующий механизм

устанавливают шаговые двигатели, шестерни, ремни, получая изображенную ниже конструкцию;

Собранный самодельный плоттер

- соединяют электрическую схему;

- устанавливают программное обеспечение на компьютер;

- запускают устройство в работу после проверки.

Если использовать Arduino

, то подойдут рассмотренные выше программы. Применение разных микроконтроллеров потребует установки различного ПО.

Приведенную конструкцию можно усовершенствовать, добавив автоматики

. Детали по параметрам понадобится подбирать опытным путем, исходя из имеющихся в распоряжении. Возможно, некоторые потребуется докупить.

Оба рассмотренных варианта графопостроителей можно сделать самостоятельно, лишь бы была старая ненужная техника и желание. Такие дешевые аппараты способны рисовать чертежи, вырезать различные изображения и фигуры. До промышленных аналогов им далеко, но при необходимости частого создания чертежей, работу они значительно облегчат. При этом программное обеспечение доступно в сети бесплатно.

Довольно часто среди владельцев плохо работающей или уже неисправной оргтехники всплывает вопрос о том, что можно сделать из старого принтера. Конечно, самый простой способ решения данной задачи заключается в отправке использованного струйника или лазерного принтера на . Но если у вас есть свободное время и некоторое желание, то из принтера можно сделать станок ЧПУ, т.е. оборудование с числовым программным управлением, которое нашло широкое применение для решения как любительских, так и профессиональных задач. Узнать об этом более подробно вы можете ниже, но для начала рассмотрим вопрос о том, что можно извлечь из старого печатающего устройства.

Детали изделия

Как правило, в сканере, лазерном принтере приходит в негодность только какой-то один элемент, в то время как остальные детали вполне пригодны к работе. Наиболее ценны в этом смысле МФУ и матричные устройства. При разборке последних своими руками можно получить массу ценных деталей.

Старый принтер

- Крепеж – винты, гайки, шестеренки, болты и прочая мелочь. Для домашнего умельца любой крепеж является полезным, так как порой отсутствие элементов нужного диаметра весьма затрудняют работы.

- Самая ценная деталь в принтере любого вида – направляющая, изготовленная из каленой стали. Во многих китайских и корейских аппаратах направляющая выполняется из дешевого сплава и сгибается даже под весом приводного ремня. В струйных устройствах от Canon или Эпсон стоит стальная. Эта деталь используется при обустройстве ЧПУ-станков или самодельных печатных устройств.

- Узел скольжения головки – в струйных устройствах он пластиковый и годится только для ЧПУ-граверов, а вот в матричных в узел запрессовывают бронзовую втулку, так что деталь можно применять на металлообрабатывающих домашних станках.

- Если предполагается монтаж печатного устройства, картридж от Canon является лучшим вариантом.

Картридж от Canon

- Зубчатый приводной ремень – универсальный элемент, подходящий для любого устройства, где нужно передать усилие от шагового двигателя на площадку. И ремень узел скольжения можно найти в МФУ и сканерах и даже старых копировальных аппаратах от Эпсон.

- Шаговый двигатель – обеспечивает движение бумаги. На старых матричных аппаратах и лазерных они мощнее, однако, и детали струйных принтеров можно использовать с толком. Кроме того, со старой машины можно снять двигатель вместе с контроллером и драйвером.

- Концевые выключатели – обеспечивают контроль над качеством бумаги. Необходимая деталь для самодельного печатного устройства или станка.

Концевые выключатели

Мастер-класс

Ниже представлен план действий, которого необходимо придерживаться, чтобы изготовить такое оборудование, как мини-дрель. В первую очередь необходимо найти обычную крышку от пластиковой бутылки. В ней нужно сделать отверстие под выключатель, как показано на фото. Еще одно отверстие необходимо вскрыть под питание. Затем продеваем контакт, один конец нужно припаять к моторчику, а второй – с разрывом (в нем будет располагаться выключатель). Пробку следует зафиксировать при помощи клея на моторчике.

Для такого мини-оборудования нужна защита – это безопасность человека, которую нельзя игнорировать. Для этого из простой прозрачной пластиковой бутылки необходимо вырезать кусок длиной 6 см (вместе с горлышком), как показано на фото. Края нужно подплавить зажигалкой для прочности. Потребуется несколько неодимовых магнитов, которые нужно посадить на клей внутри горлышка.

Надеваем защиту на корпус – она будет держаться за счет магнитов. Теперь необходимо все обжать термоусадкой – это можно сделать при помощи открытого огня. Подключаем выключатель. Для этого концы провода нужно припаять к выключателю. Подключаем к источнику энергии – блоку питания путем пайки. Мини-дрель готова, и ее можно использовать с различными насадками.

Электротехнические устройства

Тем, кто решился на самостоятельные поиски составных элементов, механическую часть вполне можно реализовать из подручных материалов. Но для того чтобы изготовить 3D-принтер своими руками, также понадобится электроника, без покупки которой обойтись не удастся. Для реализации этой части необходим следующий комплект:

- выключатели, которые будут отвечать за ограничение печати на «рабочей» области по главным осям;

- шаговые электромоторы;

- плата с микроконтроллером — данный компонент является одним из важнейших: он обеспечивает печать на 3D-принтере и управляет позициями каретки.

Кроме этого, потребуется экструдер с термодатчиком. Именно он выступит преобразователем материала из твердого состояния в мягкий расплав.

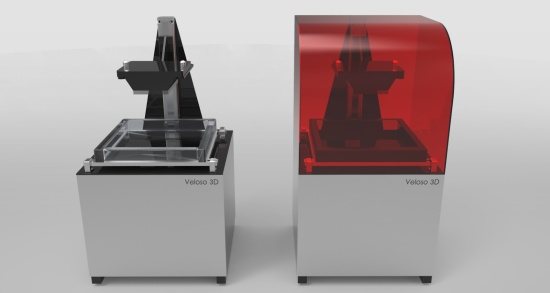

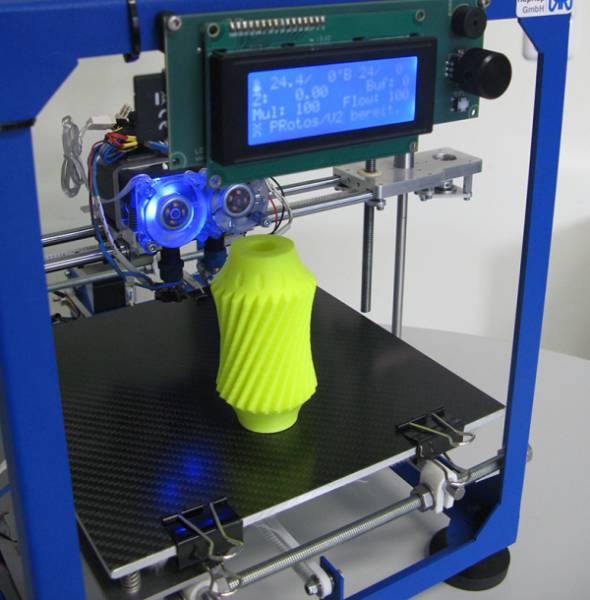

Reprap принтеры — полуфабрикаты в мире 3D

В действительности собрать 3d принтер своими руками сложнее, чем может показаться на первый взгляд. К сожалению, технология reprap далека от совершенства и ориентирована в первую очередь на людей с инженерным образованием. Для всех остальных предусмотрены комплекты, которые можно собрать воедино руководствуясь инструкцией и твердо держа в руке отвертку.

Например, DLP-принтер Sedgwick v2.0 Kit. Фотополимерный аппарат предназначен для печати моделей из акрила. На выбор предлагается два варианта устройства: с баком объемом 75х75х50мм и 75х75х120мм. Готовый прибор способен печатать с минимальной толщиной слоя 100мкм.

В свою очередь, набор Engineer (Prusa i3) позволяет собрать принтер для послойного наплавления ABS и PLA пластиком с толщиной наносимого слоя 0,3-0,5мм. Объем рабочей камеры составляет 200х200х180мм.

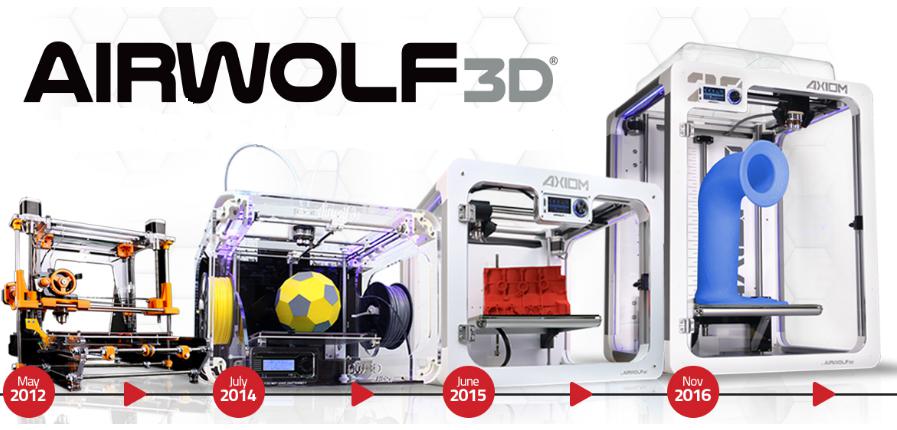

Наборы для самостоятельной сборки постоянно совершенствуются. В 2015 году в продажу поступили первые принтеры серии PRotos v3, немецкого производителя German RepRap. Устройство как и остальные модели подобного типа, продается в разобранном виде.

Но производитель учел предыдущие недочеты и представил комплект, собрать который стало намного проще, чем когда-либо ранее. Новинка снабжена уже готовой платформой для печати, алюминиевыми армирующими опорами, придающими ей дополнительный запас прочности, катушкой фирменного кабелями с подготовленными разъемами, а также собранными платами.

Если раньше самостоятельно собрать корректно работающий принтер было практически невозможно, то благодаря стараниями немецких инженеров, каждый покупатель получил возможность своими руками собрать устройство для трехмерной печати, оборудованное двумя экструдерами.

Примечательно, что инженеры компании PRotos v3 решили не ограничивать возможности печатной машины и обучили ее работе со всеми известными видами пластика, такими как ABS, PLA, PP, PS, PVA, smartABS, Laybrick, Bendlay и Laywood.

История 3D-печати

У 3D-печати была длинная история, в ходе которой он имел различные названия, такие как стереолитография, трехмерная укладка, трехмерная печать. Последнее название прижилось и стало наиболее распространенным. В конце 1980-х и начале 1990-х годов начался рост производства присадок, используемых для быстрого прототипирования, известного как RP. Печать на базе этого расходника занимает время от нескольких часов до нескольких дней, в зависимости от выбранного проекта. RP-модели создаются с помощью автоматизированного проектирования, известного как CAD.

Перед тем как сделать 3Д-принтер, подбирают Soft-машины, способные самостоятельно определять способ создания макета. Таким образом, процедура построения изделий, печатающихся по слоям, стала известна, как трехмерная печать. Первая 3D-печать состоялась в Массачусетском технологическом институте. В начале 1990-х годов MIT инициировал практику, которую сертифицировали, как 3DP, после чего, собственно, и началась история трехмерной печати. В феврале 2011 года Массачусетский технологический институт получил лицензии на 6 корпораций и предложил 3DP для своих продуктов.

Сколько это стоило:

Остался шкурный вопрос — сколько это стоило? Вот сейчас и посчитаем Шаговые двигатели 4 шт. — мне бесплатно, если искать по барахолкам 2-3$, возьмем 10$ Направляющие Д6мм, 200мм 4 шт. — 1,72$ Драйверы ТМС2208 2 шт. — 12,32$ турбинка 5015 — 1,98$ вентилятор 3010 — 0,69$ Наклейка на стол — 5,12$ адаптер для RAMPS — 0,92$ MKS Mini 12864LCD — 12,70$ (мне обошлось в 9$) Mega 2560 R3 for arduino + 1pcs RAMPS 1.4 Controller + 4pcs A4988 Stepper Driver Module — 17,04$ 3D V6 Long distance J-head Hotend for 1.75mm 3D Bowden Extruder 0.4 Nozzle — 3,64$ MK8 extruder — 3,42$ LM6LUU 6mmx12mmx35mm 2 шт. — 1,34$ LM6UU 6mmx12mmx19mm 4 шт. — 1,2$ Направляющие Д6мм, 200мм 4 шт. — 1,72$ LM8UU 4 шт. — 1,08$ направляющие Д8мм, 240 мм 2 шт. — 0,94$ Подшипник 608ZZ 9 шт. — 1,8$ (ссылки не даю, брал на распродаже по 0,2$, качество г, нормальные от Минского завода по 1$) Муфта 5mm*8mm*25mm — 0,93$ ремень GT2 6мм, 2м — 2,87$ Шпули GT2-20 2 шт. — 2,15$ концевики 3 шт. — 1,62$ Итого по запчастям ~85$ Корпус — 5$ PLA пластик — максимум на 10$ Поскольку в магазинах linkcnc Store, BIG TREE TECH и других платная доставка, а так же может какую мелочевку забыл указать, то добавим 15$. Итого

115$ Так же прошу учесть, что вышеприведенные цены приблизительны, можно найти дешевле, направляющие можно изъять из старой техники, электронику купить в магазинах специализирующихся на этом.

Рекомендации

Наряду с обычными принтерами, часто не подлежит восстановлению такое оборудование, как копиры, лазерные принтеры и МФУ. Здесь довольно много интересных элементов, которые реально применить в дальнейшем. Ниже представлен список самых значимых деталей:

- шаговый мотор – можно извлечь из сканеров и лазерных принтеров;

- губки и наносящий краску элемент – встречается в картриджах;

- блок питания 24 В – МФУ;

- смд-транзисторы, кварцевые резонаторы – платы;

- лазер – лазерные принтеры;

- нагревательный элемент – лазерный принтер;

- темропредохранитель – лазерный принтер.

О том, как сделать мини-дрель из старого принтера, смотрите далее.

Что выгоднее купить: струйный или лазерный принтер?

Минимальная стоимость обычных принтеров фактически одинаковая – все зависит от конкретных моделей и их характеристик. Лучше взглянуть на диапазон цен различных типов оргтехники, созданных на базе струйной или лазерной технологии:

- Струйные принтеры – от 3000 до 55000 рублей.

- Лазерные принтеры – от 4000 до 400000 рублей.

- Струйные МФУ – от 2000 до 85000 рублей.

- Лазерные МФУ – от 9000 до 170000 рублей.

- Струйные плоттеры – от 30000 до 320000 рублей.

- Лазерные копиры – от 45000 до 75000 рублей.

В случае с многофункциональными устройствами легко заметить значительную разницу в стоимости аппаратов струйного и лазерного типов. Но не нужно вестись на низкую цену струйного МФУ. В долгосрочной перспективе использование лазерного МФУ обойдется гораздо дешевле, так как оно не прихотливо к условиям эксплуатации, а также расходует меньше красящего вещества, за счет чего и происходит экономия.

Кто-то справедливо отметит, что лазерные принтеры требуют дополнительных затрат на расходные материалы, такие как: фотобарабан, фотокондуктор и прочие недешевые элементы обслуживания. Однако все эти компоненты имеют огромный срок эксплуатации, а в некоторых моделях и вовсе идут в комплекте с картриджем. Поэтому о чрезмерных дополнительных тратах беспокоиться не стоит.