Теперь начинается настоящая работа

Формирование файла спецификации в САПР – лишь начало вашего пути к полной спецификации вашего проекта. Сейчас вам необходимо открыть полученную таблицу в предпочитаемом вами редакторе и приступить к работе. Мы рекомендуем вам сначала отформатировать вашу спецификацию, добавив колонки для необходимых сведений, которые вам нужно собрать вместе согласно приведенному в начале статьи перечню. Далее вам нужно перейти на сайт выбранного вами продавца электронных компонентов и начать выбор подходящих резисторов, конденсаторов, интегральных микросхем и прочих радиодеталей! Используя доступные наименования деталей, номиналы и устройства, добавленные в основу спецификации при помощи САПР, вам будет гораздо проще находить нужные вам детали.

Однако помните – речь идет не только о поиске деталей, соответствующих указанным в вашей спецификации. Вам также нужно узнать, будут ли доступны детали в тот момент, когда они вам понадобятся, а также понимать, укладывается ли их цена в ваш бюджет. Потратьте это время с умом, создавая отличную, безошибочную спецификацию. Такая спецификация будет являться фундаментом успешного процесса сборки и определит успех всего проекта.

Заказчик и производитель

Обычно заказчик приходит на производство со своими компонентами и печатными платами. И тогда он обнаруживает полную непригодность его печатных плат для автоматизированного сборочно-монтажного производства. К сожалению, отечественная стандартизация на проектирование и производство электронных модулей пока что (на 2006 год) отсутствует. Фирмы и группы инженеров, специализирующиеся на проектировании электронных изделий, пользуются стандартами IPC и опытом, наработанным при создании проектов и их промышленной реализации. К сожалению, еще не созданы общие правила проектирования применительно к современным условиям производства. Востребованность в этом давно существует, можно ожидать на нее положительный отклик.

Тем не менее, практика взаимоотношений между заказчиком и производителем установила определенные правила взаимоотношений.

4.1 Общие технические требования

4.1.1 Монтаж элементов

аппаратуры следует производить в соответствии с требованиями настоящего

стандарта по нормативной документации (далее — НД) на аппаратуру конкретного

типа и конструкторской документации (КД), утвержденных в установленном порядке.

4.1.2 Требования к разделке

и креплению жил монтажных проводов должны соответствовать ГОСТ 23587.

4.1.3 Требования к разделке

и соединению экранов проводов должны соответствовать ГОСТ 23585.

4.1.4 Требования к жгутам

должны соответствовать ГОСТ 23586.

4.1.5 Маркировка проводов и

изделий электронной техники (ИЭТ) должна соответствовать требованиям ГОСТ

23594.

4.1.6 Маркировочные знаки,

наносимые согласно КД на шасси и ИЭТ, должны быть четкими и удобными для

чтения.

4.1.7 Монтаж должен

обеспечивать работу аппаратуры в условиях воздействия на нее внешних факторов

по ГОСТ

15150 и ГОСТ 25467.

4.1.8 Производственные

помещения сборки и монтажа должны соответствовать требованиям ГОСТ

12.1.005 и действующим технологическим и санитарным нормам.

4.1.9 Технические требования

к монтажу аппаратуры должны быть указаны в КД ссылкой на настоящий стандарт.

Пример ссылки:

«Технические требования к

монтажу — по ГОСТ 23592-96»

4.1.10 ИЭТ, провода,

материалы и комплектующие изделия, применяемые при монтаже, должны

соответствовать требованиям стандартов и другим НД на них и быть разрешенными к

применению.

4.1.11 Конструкция и монтаж

аппаратуры должны обеспечивать возможность доступа к ее элементам с целью

осмотра, проверки, замены и подключения контрольной аппаратуры.

Подвижные части блоков не

должны касаться проводов. Расстояния между ними оговаривают в КД.

4.1.12 При монтаже следует

принимать следующие конструктивные меры для уменьшения влияния одних цепей на

другие:

— длина монтажных проводов

высокочастотных и импульсных цепей должна быть наименьшей, для чего элементы

высокочастотных цепей, связанные между собой, должны быть расположены в

непосредственной близости, и соединения между такими элементами должны быть

кратчайшими;

— отдельные провода,

наиболее подверженные воздействию помех или сами их создающие, должны быть

экранированы или свиты;

— неэкранированные провода

высокочастотных цепей при их пересечении следует располагать, по возможности,

под углом, близким к 90°. При параллельном расположении такие провода должна

быть максимально удалены друг от друга, разделены экраном или свиты.

Требования данного пункта

должны быть указаны в КД.

4.1.13 Расстояние между

неизолированными токоведущими поверхностями аппаратуры должно быть не менее 2,0мм.

Расстояние между

неизолированными токопроводящими поверхностями при монтаже должно быть не менее

1,0 мм. Это расстояние допускается уменьшать до 0,4 мм в случае покрытия этих

поверхностей электроизоляционными лаками или компаундами.

Возможно, вам также будет интересно

Трехразмерные микросборки Начало технологии производства 3D-ИС было положено в изделиях типа PoP (Package on Package — «корпус на корпусе»). Уменьшение габаритов ИС достигалось за счет монтажа корпусов в трехразмерные (3D) сборки с использованием межсоединений и коммутационных слоев, размещенных на самих корпусах (рис. 1). Являясь логичным развитием существующей технологии поверхностного монтажа, этот прием, тем не менее,

Одной из интересных и наиболее часто востребованных задач цифровой обработки сигналов является спектральный анализ на основе дискретного преобразования Фурье (ДПФ), который находит самое широкое применение в анализаторах спектра, устройствах обработки речи, изображений, сжатия информации и системах распознавания. Все статьи цикла: Программирование сигнальных процессоров компании Analog Devices в среде VisualDSP++. Часть 1 Программирование сигнальных процессоров компании

Новые серии PiR-сенсоров от Panasonic

26 июля, 2021Компания Panasonic представляет новые серии PiR-сенсоров:

EKM — новые прямоугольные PiR (пассивные инфракрасные) датчики Panasonic для автоматизации зданий, промышленной электроники и автоматики.

EKM — новые PiR (Passive Infrared) пассивные инфракрасные датчики, имеющие прямоугольную форму размером 11×11×11 мм.

Семейство прямоугольных сенсоров содержит две серии датчиков: EKMB и EKMC.

EKMC — серия стандартных датчиков, имеющих аналоговый или цифровой интерфейс, ток потребления до 170 мкA, рабочее напряжение 3–6 В.

EKMB — серия датчиков, предназначенных для применения в устройствах …

№ 3 – Компоновка – разбейте вашу плату на логические фрагменты

Наряду с планированием требований к конструкции вашего высокоскоростного устройства и назначения слоев, вам также необходимо решить, как будет организована ваша печатная плата. Помните, выше мы говорили о том, что высокочастотные устройства представляют собой набор подсхем? Вам необходимо решить, как будут располагаться эти подсхемы на общей плате.

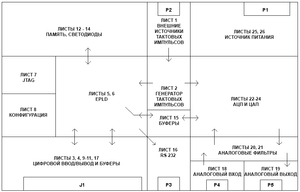

Особенно это касается цифровых и аналоговых модулей, которые необходимо тщательно изолировать друг от друга для уменьшения любых возможных помех. При планировании физической компоновки вашей платы, пользуйтесь чем-то вроде схемы, показанной на рисунке ниже. Инженер, разработавший эту плату, явно разделил цифровую и аналоговую схемы, а также изолировал модуль питания как от цифрового, так и от аналогового модуля.

Знаете, где будет располагаться каждая схема?

Принципы маркировки

Все SMD чипы обозначаются по-разному. Дело в том, что каждое изделие имеет свой размер и значение допуска. Соответственно, чтобы не возникало путаницы, производителями было решено выделить 3 основные группы для маркировки

:

- Изделия, обозначающиеся 3-мя цифрами.

- Модели, имеющие в маркировке 4 цифры.

- Устройства с 2-мя цифрами и одной буквой.

Каждый из этих типов стоит рассмотреть более подробно.

К первой группе относятся изделия (числа 103, 513 и др.) с допуском в 2%, 5% или 10%. Под первыми двумя цифрами мантисса, а последняя указывает на показатель степени 10. Последнее значение необходимо для расчёта номинала резистора (измеряется в Омах). Также в некоторых моделях имеется буква «R», которая обозначает десятичную точку.

Ко второй группе было решено отнести модели, имеющих типоразмер в 0805 и выше, а также обладающих допуском в 1%

Ко второй группе было решено отнести модели, имеющих типоразмер в 0805 и выше, а также обладающих допуском в 1%

. Принцип схож с первой группой резисторов: первые 3 цифры обозначают мантиссу, а четвёртая — значение степени, имеющее основание 10. Кроме того, здесь так же, как и в предыдущем типе, последнее число подразумевает номинал модели (в Омах), а буквой R обозначают десятичную точку. Стоит упомянуть, устройства с типоразмером 0402 не маркируются.

Наконец, в последней группе располагаются smd чипы, имеющих типоразмер 0603 и уровень допуска в 1%. Цифры указывают на код в таблице EIA-96 (об этом ниже), а буква — значение множителя:

- A — число 10 в нулевой степени

- B — основание 10 со степенью 1

- C — это число 10 в степени 2

- D = 10 3

- E = 10 4

- F = 10 5

- R = 10 -1

- S = 10 -2

Простой способ изготовления печатных плат для “серийного” производства

Для каждой новой схемы, будь она самой простой, приходится каждый раз делать рисунок на фольгированном диэлектрике. В этом кроется основная трудность производства печатных плат, если необходима “серия”, например 10—20 штук, для каких-либо устройств или приборов.

Очень простой способ для “серийного” изготовления печатных плат разработали доктор технических наук, профессор Ф. Е. Темников и кандидат технических наук П. П. Кувырков (авторское свидетельство № 298088). На плате, изготовленной по предложенной ими технологии, можно монтировать любую схему, лишь бы хватило места для деталей. А если места не хватает, тогда можно сделать точно такую же плату, но побольше.

№ 4 – Определиться с использованием слоев питания и заземления

Теперь, после того, как полностью определено расположение подсхем и конфигурация слоев, пора обратить внимание на мельчайшие подробности, которые необходимо уточнить во время конструирования платы. Во-первых, это слой заземления, который должен быть сплошным

Под этим мы подразумеваем, что слой заземления не должен быть разбит какими-либо сигнальными дорожками. Если вы разбиваете этот слой, сигналам придется искать обходные пути, что может привести к неприятным электромагнитным помехам и проблемам с задержками прохождения сигналов. Если вам все же необходимо разбить слой заземления, не забудьте установить резистор 0 Ом вдоль сигнальной дорожки, чтобы обратному сигналу было проще найти путь прохождения.

Превосходный пример того, как сигналам приходится

проделывать дополнительный путь по разделенному слою.

Больше данных — больше электромагнитных помех

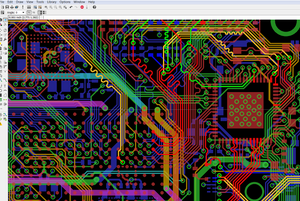

В 2005 году скорость 3 Гбит/с считалась типичной для высокоскоростной передачи данных, но сегодня инженеры имеют дело со скоростями передачи в 10 Гбит/с и даже 25 Гбит/с. И делается это не только потому, что мы стремимся достичь все больших тактовых частот, но и потому, что мы стремимся уменьшать размеры устройств, чтобы поспевать за растущими запросами потребителей. Какое бы устройство вы не проектировали сегодня, скорее всего, вы уже включали в него различные узлы, работающие на высоких скоростях, будь то DDR, PCI Express, USB, SATA и т. д.

Сложность и плотность размещения компонентов на плате для применения

в высокоскоростных устройствах может слегка ошеломлять.

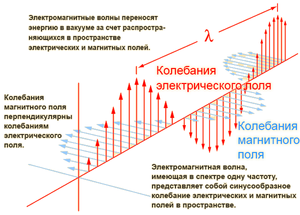

Основной задачей при конструировании высокочастотных печатных плат является устранение помех. Чем выше скорость передачи данных, тем сложнее становится сохранить целостность ваших сигналов. Большинство из этих проблем связано с излучением электромагнитных волн. Это излучение относительно безвредно при слабых взаимодействиях с электрической схемой. Однако когда оно начинает создавать помехи работе вашего электронного устройства в целом, то излучение превращается в помехи, открывающие перед вами новый мир задач, которые необходимо решать. Если вы когда-либо слышали или сталкивались с проблемами, связанными с шумом, то вы точно знаете, о чем мы говорим.

Любой ток создает магнитное поле. Так начинается распространение электромагнитного излучения.

Итак, вам может быть интересно, как вообще понять, что вы работаете над высокочастотным проектом, если при этом не обнаруживаются проблемы с электромагнитным излучением? Есть несколько научных теорий, но мы сократим их до 3 самых популярных:

-

Частота. Первая теория заключается в том, что высокочастотная конструкция является таковой вследствие рабочей частоты печатной платы, и ее способностью влиять на производительность электронной схемы. Некоторые считают, что этот порог начинается с 50 МГц. Другие делят скорости устройств на группы: низкочастотные (<25 МГц), среднечастотные (25-100 МГц), высокочастотные (100-1000 МГц), а выше – сверхвысокочастотные, которыми занимаются конструкторы радиопередающих устройств.

-

Токопроводящие дорожки. Существует теория, которая говорит о том, что можно использовать физические размеры токопроводящих дорожек для определения высокочастотности устройства. Ее руководящий принцип заключается в том, что если время прохождения сигнала по дорожке больше 1/3 времени переключения сигнала устройства, то вы имеете дело с высокочастотным устройством.

-

Модульность. Последняя точка зрения использует общий подход, в котором рассматривается конструкция схемы в целом и задается следующий вопрос – работает ли ваша система физически в виде единой системы? Или у вас набор подсхем, из которых собрана одна большая схема, в которой отдельные модули работают независимо? В последнем случае вы имеете дело с царством высокочастотных устройств.

Итак, вы определили, что ваш будущий проект является высокочастотным. Замечательно. Теперь рассмотрим все возможные «фоновые шумы», с которыми вам придется иметь дело. Давайте подробно рассмотрим 10 лучших советов для достижения успеха в конструировании устройств.

Установка компонентов

Установка ТНТ-компонентов осуществляется с применением специальных монтажных автоматов, автоматизированных рабочих мест (АРМ) либо полностью вручную.

Сборочное оборудование

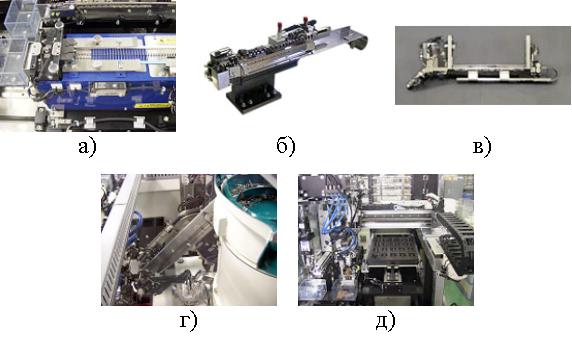

Существует два основных вида автоматизированного оборудования по критерию выполняемых функций:

- собственно монтажные автоматы (inserter, от insert – вставлять), осуществляющие вставку штырьковых выводов ЭК в отверстия на ПП, их подрезку и подгибку (опционально) с обратной стороны ПП с помощью монтажных, гибочных и отрезных головок соответственно; делятся на группы по типу компонентов (Axial (Radial) inserter – автомат для монтажа ЭК с осевыми (радиальными) выводами, DIP inserter – автомат для монтажа ЭК в корпусах DIP, Odd-Form inserter – автомат для монтажа ЭК в корпусах сложной формы);

- секвенсеры (sequencer) – автоматы формирования последовательности устанавливаемых ЭК (т.е. подготовки программной ленты, содержащей последовательно вклеенные ЭК разных типоразмеров в порядке их последующего монтажа; осуществляется путем переклейки ЭРЭ из первичных лент по программе).

Многие монтажные автоматы одновременно обладают функцией секвенсеров, т.е. могут работать непосредственно из первичных лент без необходимости подготовки программной ленты.

Следует отметить, что на современном рынке, наряду с выпускавшимся в 90-е г.г. и продающимся сейчас б/у (в т.ч

восстановленным) оборудованием для выводного монтажа (различные модели автоматов Dynapert, Panasert, Amistar, Universal Instruments и пр.), присутствуют современные модели различных производителей, уделяющих существенное внимание развитию технологии автоматизированного монтажа в отверстия. Многие опции автоматов, ранее доступные лишь для SMT-монтажа, стали неотъемлемой частью современного сборочного оборудования для THT-технологии

Следящие приводы перемещений по координатным осям, управление с помощью ПК, загрузка питателей без остановки работы, контроль правильности подачи ЭК, одновременная сборка более чем одной ПП, автоматическая загрузка/выгрузка ПП, коррекция погрешностей проводящего рисунка ПП, автоматическая смена захватных устройств – все это доступно в настоящее время и для штырькового монтажа. Применяются системы технического зрения для оптической коррекции положения ЭК и считывания реперных знаков. Сборочные головки автоматов оснащены преимущественно механическими захватами с сервоприводом. Стандартные углы поворота ЭК кратны 90°, однако, как правило, существует возможность оснащения автомата сборочной головкой со свободным углом поворота.

Ряд автоматов обладает способностью устанавливать на ПП проволочные перемычки (jumpers), нарезая их непосредственно перед монтажом из непрерывного прутка.

Паспортная производительность современного монтажного оборудования достигает 20000–40000 ЭК/час при уровне ошибок монтажа 100–200 ppm (для простых ЭК). Производительность при монтаже ЭК сложной формы может быть меньше на порядок. Основными параметрами оборудования, помимо перечисленных выше, являются геометрические характеристики ЭК и ПП, которые подлежат установке:

- диапазон либо дискретный набор расстояний между выводами (рядами выводов);

- максимальный диаметр и высота ЭК (в зависимости от его типа – с осевыми либо радиальными выводами);

- диапазон диаметров выводов;

- диапазон габаритных размеров ПП.

Загрузочные устройства

Для оснащения автоматов монтажа THT-компонентов используются загрузочные устройства (питатели) следующих основных типов ():

- ленточные для ЭК с радиальными и осевыми выводами – предназначены для пошаговой подачи ЭРЭ, вклеенных в ленту; лента может быть намотана на бобину (Tape and Reel) или упакована в «магазин»-коробку (Ammo Pack);

- из трубчатых кассет для ИС в DIP-корпусе, компонентов сложной формы – с наклонным транспортным лотком и горизонтальные (для ЭК, которые не скользят свободно по наклонному лотку вследствие своих конструктивных особенностей – массы, формы корпуса либо выступающих острых выводов);

- вибробункерные для подачи различных ЭК из россыпи с возможностью их одновременной ориентации перед захватом;

- матричные (сотовые) для ЭК сложной формы – из матричных поддонов, магазинов.

Ряд моделей оборудования оснащается питателями с микропроцессорным управлением, а также устройствами их автоматической смены.

Преимущества поверхностного монтажа

Технология поверхностного монтажа по сравнению с технологией монтажа в отверстия обладает рядом преимуществ как в конструкторском, так и технологическом аспекте.

- Снижение габаритов и массы печатных узлов. Компоненты для поверхностного монтажа имеют значительно меньшие размеры по сравнению с элементной базой для монтажа в отверстия. Как известно, бόльшую часть массы и габаритов микросхемы составляет отнюдь не кристалл, а корпус и выводы. Размеры корпуса продиктованы в основном расположением выводов (могут существовать и другие факторы, например, требования по теплоотводу, но они значительно реже являются определяющими). Поверхностный монтаж позволяет применять компоненты с существенно меньшим шагом выводов благодаря отсутствию отверстий в печатной плате. Поперечные сечения выводов могут быть также меньше, поскольку выводы формуются на предприятии-изготовителе компонентов и не подвергаются существенным механическим воздействиям от разупаковки до установки на плату. Кроме того, эта технология позволяет применять корпуса компонентов с контактными поверхностями, заменяющими выводы. Современная технология поверхностного монтажа позволяет устанавливать компоненты с обеих сторон печатной платы, что позволяет уменьшить площадь платы и, как следствие, габариты печатного узла.

- Улучшение электрических характеристик. За счет уменьшения длины выводов и более плотной компановки значительно улучшается качество передачи слабых и высокочастотных сигналов.

- Повышение технологичности. Это преимущество является, пожалуй, основным, позволившим поверхностному монтажу получить широкое распространение. Отсутствие необходимости подготовки выводов перед монтажом и установки выводов в отверстия, фиксация компонентов паяльной пастой или клеем, самовыравнивание компонентов при пайке – все это позволяет применять автоматическое технологическое оборудование с производительностью, недостижимой при соответствующей стоимости и сложности технических решений при монтаже в отверстия. Применение технологии оплавления паяльной пасты значительно снижает трудоемкость операции пайки по сравнению с ручной или селективной пайкой, и позволяет экономить материалы по сравнению с пайкой волной.

- Повышение ремонтопригодности. Современное ремонтное оборудование позволяет снимать и устанавливать компоненты без повреждений даже при большом количестве выводов. При монтаже в отверстия эта операция является более сложной из-за необходимости равномерного прогрева достаточно теплоемких паяных соединений. При поверхностном монтаже теплоемкость соединений меньше, а нагрев может осуществляться по поверхности горячим воздухом или азотом. Тем не менее, некоторые современные компоненты для поверхностного монтажа являются настолько сложными, что их замена требует специального оборудования.

- Снижение себестоимости. Уменьшение площади печатных плат, меньшее количество материалов, используемых в компонентах, автоматизированная сборка – все это при прочих равных условиях позволяет существенно снизить себестоимость изделия при серийном производстве.

Технология пайки

ПодробностиКатегория: Технологии

ПодробностиКатегория: Технологии

В быту часто ломаются различные вещи и бывают такие моменты, когда приходится заниматься пайкой, которая в принципе не сложна, но всё же требует к себе должного внимания, так как правильные швы долговечнее и качественнее.

Первое что нужно учесть при пайке – это форму паяльника. Он не должен иметь округлённые края его заостренной части, так как они будут мешать пайке в труднодоступных местах. Так же, чтобы обеспечить должную теплоотдачу заострённая часть паяльника должна иметь форму плоской фаски.

Второе – это припой. Он делится на мягкий и твёрдый. У мягких температура плавления ниже 400 градусов и как следствие они обладают меньшей прочность. Твердые сплавы в свою очередь имеют температуру выше 400 градусов. К ним можно отнести серебряные, медно-цинковые и тд сплавы.

Пасту достаточно нанести на нужное место и нагреть паяльником или даже спичкой.

При пайке радиоэлементов следуйте следующим правилам:

1) Держите жало паяльника в порядке. Не забывайте подтачивать его напильником до нужной формы

2) Прежде чем паять, разогрейте как следует паяльник, чтобы при прикосновении его жала к припою он моментально расплавлялся. Облудите паяльник припоем.

3) Перед тем как спаять элементы, очистите их контакты от окиси плоскогубцами и смажьте флюсом. (это касается и проводов)

4) Время пайки не должно превышать 1-2 секунды, иначе вы рискуете испортить или сжечь элементы.

Пайка проводов.

1) Очистите провода от изоляции и от окиси. Затем скрутите каждые провод если он имеет множество жил, для предотвращения их разлахмачивания.

2) Облудите провода (нанесите на них слой припоя) и разогрейте их чтобы припой пристал равномерно.

3) Поднесите провода друг к другу с нахлёстом и нанесите ещё слой припоя для их сцепления.

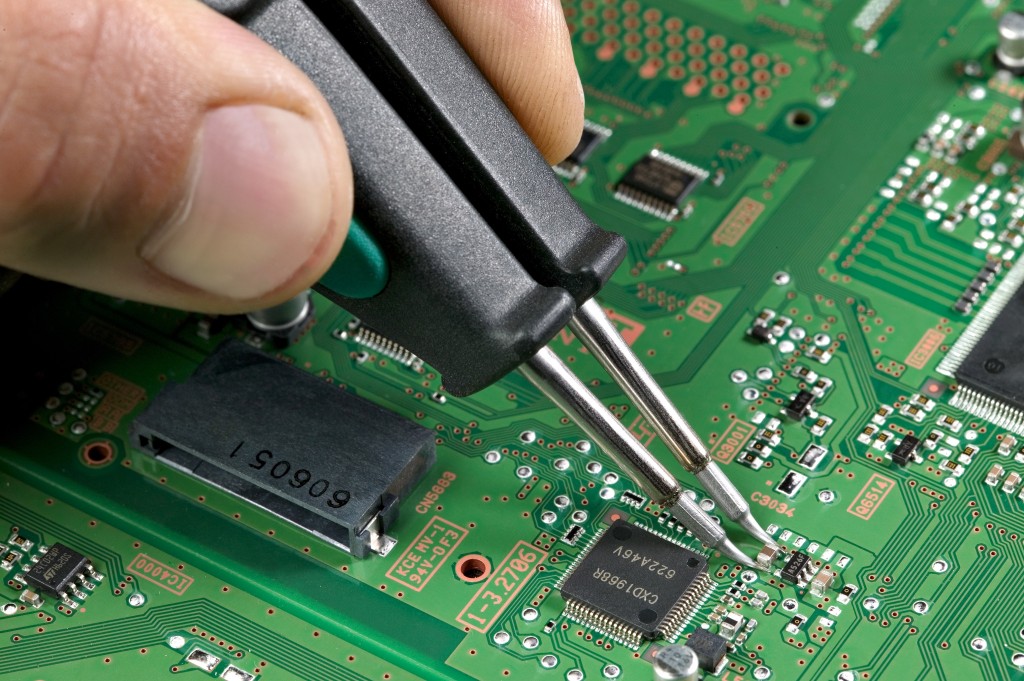

Пайка радиоэлементов.

1) Сперва также повторите очистку контактов от окиси и облудите их

2) Затем, при монтаже на плату, контактам радиоэлементов следует придать нужную форму, учитывая то, что элементы не должны касаться друг друга, а так же платы.

В этих случаях Для элементов формы лежачего цилиндра, при подгинании ножек (контактов), у основания оставляют расстояние 0,3-0,5 мм.

Для элементов формы стоячего цилиндра или транзистора на 3 ножках, контакты подгинаются как бы ступенькой, чтобы они не проваливались в отверстия платы. расстояние отрезков берётся примерно то же.

3) При их запайке не держите паяльник более 2 секунд, так как есть риск сжечь радиоэлементы.

4) После запайки отрежьте кусачками излишек ножек.

5) Для соединения между собой радиоэлементов можно использовать лакированный провод. Как показано на следующем рисунке.

После окончания работ

Приведите в порядок паяльник. Пока паяльник не остыл, зачистите его рабочую поверхность и облудите.

Приведите в порядок рабочее место.

Профессия — сборщик РЭА

§ 23. Технология подготовки к монтажу радиокомпонентов и изоляционных деталей

Типовой технологический процесс подготовки к монтажу навесных радиокомпонентов и микросхем состоит из их входного контроля, рихтовки, формовки, обрезки и лужения выводов и надевания изоляционных трубок.

Входной контроль заключается в проверке навесных радиокомпонентов и микросхем на соответствие требованиям ГОСТов или ТУ. Визуально проверяют внешний вид радиокомпонента (целостность корпуса, выводов и др.) и условное обозначение номиналов на соответствие их принципиальной схеме устройства. Иногда по требованию чертежа производят защиту маркировки лаком, стойким к спиртобензиновым смесям и другим растворителям.

Рихтовка (выпрямление выводов) в серийном производстве осуществляется специальными рихтовочными полуавтоматами. Для рихтовки выводов вручную применяют плоскогубцы или прямой пинцет. После рихтовки навесные радиокомпоненты поступают на формовку и обрезку выводов.

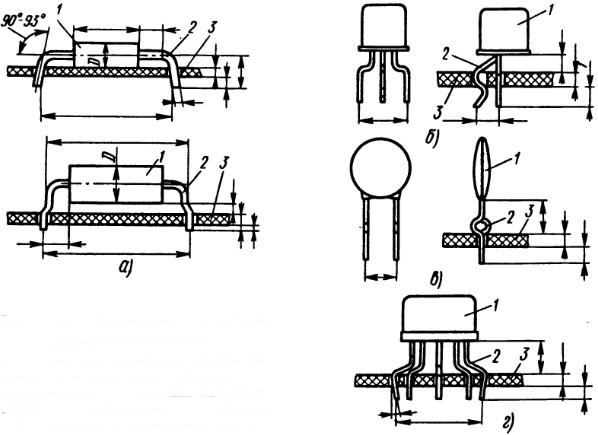

Формовка выводов радиокомпонентов заключается в придании им необходимой формы и производится согласно требованиям ТУ на данные радиокомпоненты и сборочного чертежа.

Наиболее характерные виды формовок выводов приведены на рис. 19,а-г. Обрезка выводов, как правило, совмещается с их формовкой и выполняется в одном приспособлении.

Рис. 19. Формовка выводов радио компонентов:

а — с круглым корпусом (сопротивления, конденсаторы, диоды), б — транзисторов, в — плоских конденсаторов, г — микросхемы; 1 — корпус, 2 — выводы, 3 — печатная плата

Приспособление для формовки и обрезки необходимо делать универсальным, чтобы на нем формовать выводы нескольких типов радиокомпонентов. Приспособление проектируют в зависимости от геометрических размеров корпусов радиокомпонентов и вида формовки.

При необходимости после формовки и обрезки выводов производят их лужение по всей заданной длине и поверхности согласно операционным эскизам. После лужения и проверки его качества на металлические корпуса радиокомпонентов и выводы надевают изоляционные трубки; это делается для изоляции их от печатных проводников. Нарезку изоляционных трубок производят вручную или на автомате мерной резки.

Подготовка деталей с ленточными выводами заключается в их обжатии в трубочку с помощью кусачек, в основании губок которых высверливается отверстие по линии разъема.

К подготовительным работам также относится сборка и развальцовка переходных колодок с контактами, мерная резка проводов, зачистка и лужение их концов, заготовка монтажных перемычек и др. Все эти операции механизированы и автоматизированы.

Контрольные вопросы

- Какие виды (методы) сборочных работ вы знаете?

- Какова технология сборочных работ с помощью клепки, пайки, сварки?

- В чем заключаются особенности выполнения соединений склеиванием?

- К какому виду (неразъемному или разъемному) относятся соединения, образуемые посадками?

- Какие разъемные соединения широко используют при сборке узлов РЭА?

Создание спецификации с помощью программы на языке пользователя

Некоторые САПР поставляются со встроенными программами на языке пользователя, которые добавляют функциональность инструменту проектирования. Одной из таких программ является инструмент для формирования спецификации, который позволяет автоматически формировать спецификацию на основе деталей, размещенных на проекте печатной платы. Вот как это можно сделать:

1. Откройте файл схемы (.sch) на Control Panel (Панели управления) САПР;

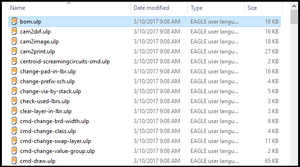

2. Далее, в верхней части окна выберите инструмент ULP, после чего выберите файл bom.ulp из списка доступных ULP -программ.

После того, как выбран инструмент ULP САПР файл bom.ulp должен отображаться в верхней части списка.

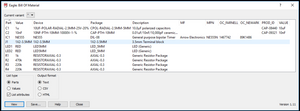

3. На экране должно отобразиться диалоговое окно Bill of Material (Спецификация). Здесь вы можете увидеть все детали, размещенные вами на схеме, и связанные с ними сведения. Теперь вам необходимо выбрать Output format (Формат вывода), а затем нажать кнопку Save… (Сохранить…).

Созданная САПР спецификация после запуска файла bom.ulp для проекта светодиодной мигалки

Вы только что создали основу вашей первой спецификации. Превосходная работа! Ключевое слово здесь «основа». Теперь вам нужно взять только что созданный файл и внести в него все дополнительные сведения согласно перечню, который мы привели в статье выше. Не торопитесь и сосредоточьтесь на деталях, точность здесь очень важна.

5 Материал основания ПП

Выбор материала

основания (табл. 5) производят с учетом обеспечения физико-механических и

электрических параметров ПП после воздействия механических нагрузок (ГОСТ

10316-78).

Для изготовления ПП с

металлизированными отверстиями следует использовать материалы с гальваностойкой

фольгой. Для ПП, предназначенных для эксплуатации в условиях 1 и 2-й групп

жесткости по ГОСТ 23752-79, рекомендуется применять материалы на основе бумаги,

для 3 и 4-й групп жесткости – на основе стеклоткани.

Таблица

5 – Некоторые материалы, применяемые для изготовления ПП

|

Наименование |

Марка |

ГОСТ, ТУ |

|

Гетинакс фольгированный |

ГФ-1-50Г |

ГОСТ 10316-78 |

|

Фольгированный стеклотекстолит |

СФ-2-35Г |

ГОСТ 10316-78 |

|

Диэлектрик фольгированный |

ФДГ-1 |

ТУ 16-503.141-74 |