Содержание

Требования к печатным платам, материалы для их изготовления, классы точности по ГОСТ.

Печатная плата (printing circuit board, PCB) — изделие, предназначенное для размещения и электрического соединения между собой электронных компонентов и функциональных узлов. Печатная плата состоит из основания с отверстиями или без них и проводящего рисунка (тонких проводников). Дополнительно могут выполняться пазы и вырезы.

Правильный выбор материалов, технологических процессов и элементной базы при разработке современных печатных узлов во многом определяет уровень работоспособности и надежность электронного устройства. От этого же зависит и рациональность экономических затратах в производстве.

Платы делятся на односторонние, двусторонние и многослойные. Разновидностями многослойных плат являются попарно-двухслойные и платы со скрытыми отверстиями. Платы также можно разделить по другому признаку — на жесткие, гибкие и гибко-жесткие.

Все методы изготовления плат можно расположить в следующий ряд возрастания плотности печатного монтажа:

• односторонние печатные платы (ОПП);

• двусторонние печатные платы (ДПП) комбинированным позитивным методом и тентинг методом;

• многослойные печатные платы (МПП), изготовленные методом металлизации сквозных отверстий.

Основные требования к печатным платам сформулированы:

ГОСТ 23752-79 «Печатные платы. Общие технические. Условия платы»

ОСТ 107460092.004.01-86 «Платы печатные. Типовые технологические процессы»

ГОСТ Р 55693-2013 «Платы печатные жесткие. Технические требования»

(Требования к многослойным печатным платам «PERFAG 3С».)

Выделяют следующие группы требований к платам:

• Геометрические размеры элементов топологии и точности их исполнения;

• Электрические параметры;

• Механические свойства (прочность и хрупкость платы, устойчивость к скручиванию, износостойкость контактов, адгезия проводящего слоя и маски;

• Тепловые параметры (термостойкость, разогрев при эксплуатации и теплопроводность, коэффициент термического расширения (КТР));

• Коррозионная стойкость (влагостойкость, стойкость в определенных средах).

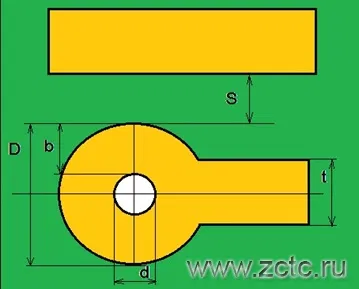

Основными элементами топологии поверхности печатной платы являются (рисунок 1):

• t — ширина проводников;

• S — зазор между элементами рисунка;

• D — диаметр контактной площадки;

• d — диаметр отверстий;

• b — гарантированный поясок.

Рисунок 1 — Схема расположения основных элементов топологии поверхности печатной платы.

| Параметр | Номинальное значение параметра для определенного класса точности по ГОСТ 23751-86 | ||||

| Класс точности | 1 | 2 | 3 | 4 | 5 |

| t, мм | 0.75 | 0.45 | 0.25 | 0.15 | 0.1 |

| S, мм | 0.75 | 0.45 | 0.25 | 0.15 | 0.1 |

| b, мм | 0.3 | 0.2 | 0.1 | 0.05 | 0.025 |

| f* | 0.4 | 0.4 | 0.33 | 0.25 | 0.2 |

По ГОСТ 23751-86 важно, чтобы проводники во внешних слоях выдерживали 250А/мм2 течение 3х секунд, во внутренних — 100А/мм2 в течение 3х секунд. При токе 3А проводник шириной 1000 мкм и толщиной 35 мкм перегревается на 20 оС

при естественной конвекции.

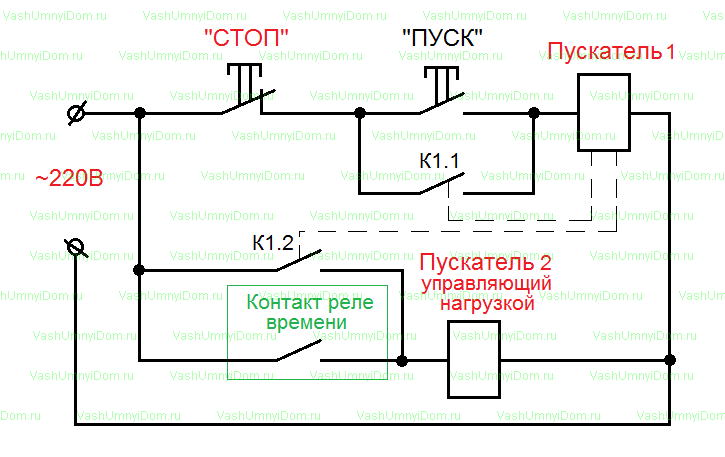

электролиз

Раствор: 10 гр. медного купороса растворяется в 100 мл. воды туда доливаем 1см3 (=1мл) серной кислоты (электролит для свинцовых автомобильных аккумуляторов) = раствор серной кислоты

Блескообразующую добавку RV-T по возможности.

Электроды надо закрывать полностью

Емкость: посередине катод — МИНУС(наша плата), двигается влево / вправо (ардуина + серво двигатель на пластмассовых внутренностях CD ROMа) по бокам анод — это ПЛЮС .

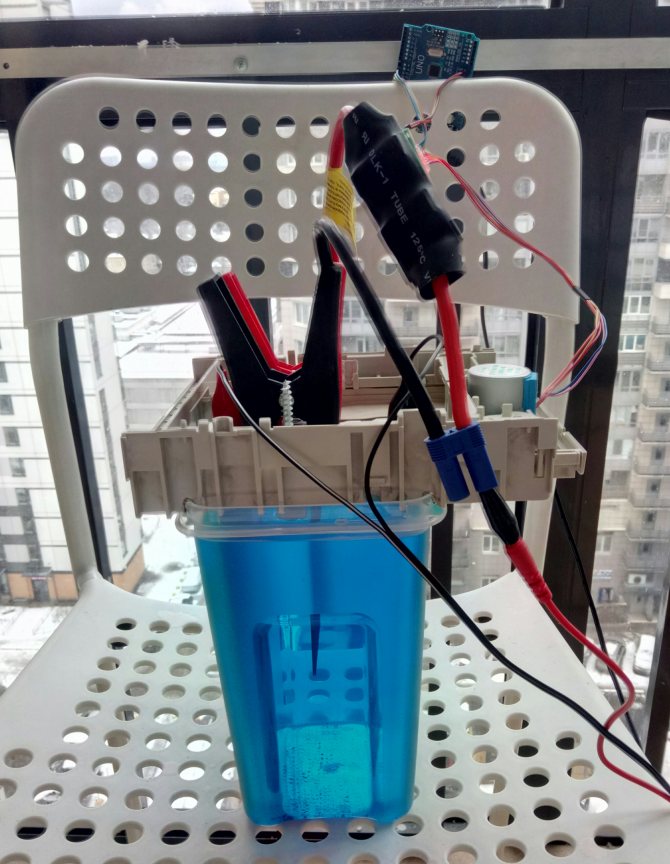

Даем ток 2А из расчета на 1дм2 платы. Моя первая установка для электролиза выглядела так:

Электролит живет долго, главное следить за его чистотой (фильтровать, через ватные диски или марлю). Электролит у меня хранится в обычной пластмассовом пищевом контейнере (хранить можно где угодно).

Использовать печку для приготовления пищи понятно нельзя. Пробовал нагревать плату на плите и по неопытности пережарил плату вплоть до размягчения текстолита — вонь была ужасная. Пришлось купить обычную печку 25$ (до 250С) и сразу процесс пошел в правильном направлении. Результат после 10мин электролиза. К сожалению МИНУС был подан только на одну сторону платы (вторая была без потенциала), но надо признаться все очень даже обнадеживающе :

дырки 0.4мм

Фоткал подсвечивая снизу фонариком.

В результате надо сделать вывод, что медь в дырках осаждается, хотя и не достаточно равномерно (есть заметные проплешины).

Не нужным эффектом является также осаждение меди на всей плоской поверхности платы, увеличивая и без того достаточную толщину меди 0.35мм. Дело в том , что медь расходуется довольно интенсивно и Анод на глазах исчезает.

Может быть имеет смысл все закрывать маской из чего нибудь и оставлять только дырки?

Возможно, вам также будет интересно

Иван Анчевский Аркадий Медведев Изготовление микрошлифов связано с разрушением образцов, что исключает применение этого метода для контроля металлизации отверстий на рабочем поле платы, а результаты измерений толщины меди по микрошлифам отверстий, расположенных на технологических слоях, могут дать ошибочные результаты — при недостаточной рассеивающей способности электролитов, вследствие краевого эффекта толщина металлизации на краях платы может оказаться

Хорошо известны ускоренные ресурсные испытания (ALT), суть которых — симуляция предельных воздействий. Изделие должно выдержать их в процессе хранения, транспортировки и эксплуатации в соответствии с требованиями технических условий. Симуляция таких воздействий позволяет определить закономерности образования существенных дефектов, которые возникают в течение срока службы, и оценить период, через который они вероятно проявятся. Для подготовки к ALT разумно сделать следующее: Выяснить, какой срок службы изделия ожидает

СВЧ-диэлектрики из политетрафторэтилена (ПТФЭ) все чаще применяются как в СВЧ-платах, так и в высокопроизводительных цифровых устройствах. Высокие частоты и скорость передачи данных требуют использования материала с очень низкими электрическими потерями, высокой диэлектрической проницаемостью и узким допуском по толщине. Основания из ПФТЭ обладают всеми этими характеристиками, а также превосходной пропускной способностью, которая позволяет широко использовать данный материал. Конструкторы постоянно ищут способы сохранить вес и габариты изделий, а также стремятся к созданию сверхплотных многослойных схем. Исторически возможности прессования МПП из ПТФЭ со сверхплотными слоями были ограничены, поэтому количество слоев тоже было ограничено двумя.

Процесс GRAPHOLE

Процесс GRAPHOLE позволяет получать токопроводящий слой в отверстиях печатных плат за счет коллоидных соединений графита (табл. 3). Излишки графита впоследствии удаляются при помощи специальной обработки и процесса микротравления.

|

Процесс |

Наименование продукта |

|

Кондиционер |

CUPROLITE X 35 DP |

|

Промывка 2-каскадная |

|

|

Нанесение графита |

GRAPHOLE 18 |

|

Промывка 2-каскадная |

|

|

Сушка |

|

|

Промывка 2-каскадная |

|

|

Микротравление |

SODIUM PERSULPHATE |

|

Промывка 2-каскадная |

|

|

Сушка |

Контроль

Контроль печатных плат после процесса GRAPHOLE осуществляется по проводимости между внешними сторонами печатных плат. Хотя этот метод контроля очень показателен, он не позволяет оценить равномерность распределения слоя палладия по поверхности отверстия и наличие микроразрывов в покрытии.

Достоинства процесса GRAPHOLE:

- Все стадии процесса контролируются аналитически.

- Низкий расход воды.

- Возможность запустить линию ради нескольких плат.

- Простое обезвреживание отработанных растворов.

- Экологически безопасный процесс.

Недостатки процесса GRAPHOLE:

- Процесс может быть реализован только в горизонтальных конвейерных установках.

- Трудно оперативно контролировать качество металлизации, дефекты могут проявиться только на операции оплавления и в этом случае брак уже невозможно переделать.

- Сложность с переделкой брака.

- Необходимость удаления слоя графита с медной поверхности заготовок печатных плат.

- Слой графита с медной поверхности заготовок печатных плат удаляется операцией микротравления. Если скорость процесса микротравления слишком высока, возможен подтрав внутренних слоев МПП. Если же скорость процесса микротравления слишком низка, остатки графита остаются на медной поверхности внутренних слоев МПП, особенно в отверстиях малого диаметра, что впоследствии приводит к отслоениям в процессе температурных тестов, даже если слой остатков графита был очень тонким.

- Любой дефект в процедуре сверления отверстий может привести к серьезным проблемам в процессе металлизации отверстий из-за снижения проводимости токопроводящего слоя.

- Эффект «собачьей кости», являющийся следствием неравномерности распределения слоя гальванической меди по поверхности отверстия, еще больше проявляется на печатных платах с высоким коэффициентом отношения толщины ПП к диаметру отверстия (aspect ratio).

- Не подходит для производства печатных плат с микроотверстиями, глухими отверстиями и МПП с большим количеством внутренних слоев.

- Невозможно применять механические методы подготовки печатных плат перед нанесением фоторезиста (гидроабразивная очистка).

Требования к печатным платам

Что нас должно интересовать в печатных платах применительно к требованиям сборочно-монтажного производства?

- Плотность монтажного поля. Размер контактных площадок для монтажа и зазоров между ними во многом определяют составляющие технологии сборочно-монтажного производства.

- Размеры групповой заготовки, устанавливаемой на конвейер сборочно-монтажной линии.

- Система совмещения (система базирования) с реперными знаками заготовки и прицелами для установки многовыводных компонентов на рабочем поле платы. Форма и точность позиционирования реперных знаков и контактных площадок монтажного поля должны быть согласованы между производителями печатных плат и сборочно-монтажным производством.

- Финишные покрытия под пайку во многом определяют выбор флюсов, типов паст, температурные режимы пайки. Длительная способность финишных покрытий к пайке — одно из главных условий устойчивости сборочно-монтажного производства.

- Коробление печатных плат. Зачастую плата бракуется из-за неприемлемого коробления, не позволяющего ей принять плоское состояние, необходимое для принтера и установщика компонентов.

- Нагревостойкость печатных плат определяет приемлемость температурных режимов пайки. Особенно остро эта проблема стоит для технологий бессвинцовой пайки. Для обеспечения этих условий для изготовления печатных плат приходится использовать материалы с высокой температурой стеклования. Эти материалы дороже обычных, но приходится с этим мириться, чтобы получить продукт приемлемого качества и надежности.

- Исполнение паяльной маски. Конфигурация паяльной маски: точность совмещения с монтажным полем, наличие маски в зазорах между монтажными элементами, отсутствие «наползания» маски на контактные площадки — все это сказывается на качестве пайки. Нагревостойкость и влагостойкость паяльной маски сказываются впоследствии на характеристиках устойчивости печатного узла к воздействию внешних факторов.

- Маркировка. Что она должна быть читаемой — спору нет. Но часто ее используют для центрирования компонентов. Тогда к качеству маркировки добавляется точность позиционирования реперных знаков, выполненных в виде маркировки.

- Плата должна быть контролепригодной, то есть иметь дополнительные точки для контактирования зондов (пробников) для внутрисхемного контроля и диагностики качества. Как правило, эти дополнительные элементы уменьшают плотность компоновки на 10–15%. Но с этим приходится считаться, чтобы за счет тестирования обеспечить приемлемый уровень качества и надежности электронного модуля.

- Наконец, конфигурация монтажных элементов на плате должна быть приспособлена для групповых методов пайки. Иначе печатный узел будет иметь многочисленные перемычки и непропаи, для обнаружения и исправления которых приходится идти на дополнительные трудозатраты и увеличение себестоимости продукции.

- Отдельно для монтажа BGA-компонентов необходимо соблюсти условия пайки без утечки припоя в металлизированные отверстия (рис. 1) или с заполнением отверстий металлом (медью по специальной технологии).

Рис. 1. Один из способов предотвращения перетока расплавленного припоя в отверстие

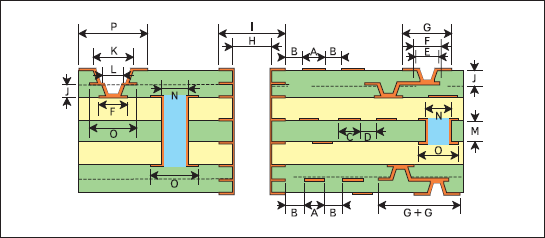

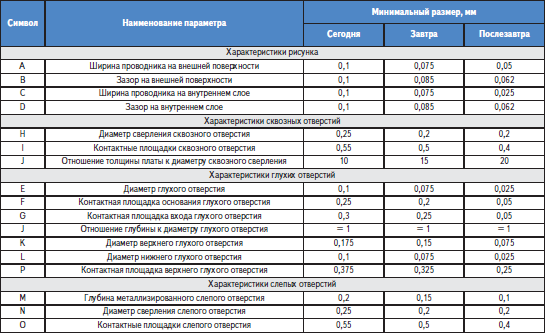

Обозначение геометрических характеристик печатных плат показано на рис. 2, а численные характеристики плат сегодня и в перспективе приведены в таблице.

Рис. 2. Геометрические характеристики МПП

Таблица. Численные характеристики МПП

Лазерное сверление.

Как уже говорилось ранее в связи с устойчивым трендом миниатюризации и появлением инновационных структур печатных плат (рис.91), требующих отверстий малого диаметра, которые невозможно реализовать механическим сверлением с одной стороны; и способности лазерной техники производительно формировать отверстия малого диаметра ( с увеличением диаметра формируемых отверстий производительность лазерных устройств резко падает) – лазерные станки устойчиво заняли свою нишу в индустрии производства инновационных печатных плат.

Рис. 91.Структуры печатных плат изготавливаемые с применением лазерного сверления

Рис. 92. Установка лазерного сверленияCOBRA ф. Excellon.

При изготовлении печатных плат используются 3 типа лазеров:

— Газовый лазер (СО 2 ) -10,2мкм ( сверление ДЭ);

— Твердотельный лазер (YAG) -1,06мкм (сверление меди);

— Эксимерный лазер (УФ) – 0,355мкм ( универсальный — сверление и ДЭ, и меди). При этом когда мы говорим «сверление» — имеем в виду процесс испарения материала (абляцию).

Последние два отличаются лишь наличием у эксимерного лазера устройства утроения частоты.

«РТС Инжиниринг» представляет на российском рынке установку лазерного сверления COBRA ф. Excellon (рис. 92), оснащенную т.н. гибридным (СО2+УФ) лазером.

Принцип действия гибридного лазера заключается в следующем (рис. 88):

Длина волны в УФ лазера (1064 : 3) 355 нанометров. Это называется утроение частоты. — Длина волны 1064 производится с помощью твердотельного лазера из кристалла неодима. Его излучение затем проходит через кристалл утроения частоты для получения выходного УФ луча. Типичная длительность импульса твердотельного лазера этого типа составляет от 20 до 120 наносекунд. УФ лазер при 355 нм режет большинство материалов (в том числе и, в первую очередь , медь).

CO2 лазер излучая на длине волны 9600 нм режет только органические материалы и стекло. Но при этом его луч отражается от меди или других металлов. Большим преимуществом использования гибридной системы является «автоматический контроль глубины» , УФ лазер очень энергоэффективен и может быстро прорезать металл. СО2 лазер из-за высокой энергии в импульсе может удалить большое количество диэлектрика быстро и без термического повреждения. Но дойдя до низлежащего слоя меди автоматически остановится.

Рис. 93. Принцип действия гибридного лазера

В конце цикла, коротким импульсом УФ лазера производится очистка отверстия, требуемая для качественной металлизации.

В связи с вышеизложенным гибридный лазер обладает рядом существенных технологических преимуществ:

— диаметр микроотверстий до 20мкм.

— Высокая точность.

— Нет опасности повреждения низлежащих слоев меди.

— Возможность испарения множества различных материалов

Альтернативой гибридному лазеру являются УФ пиколазер впервые представленный на рынке технологического оборудования для производства печатных плат ф. Шмоль и УФ лазер ф. LPKF.

Эти лазеры, как правило, используются на основной частоте 1064 нм с или без утроения частоты. При этом они будут резать медь и органические материалы, включая большинство диэлектриков. На этих длинах волн при использовании обычного лазера высока вероятность расслаивания стандартного материала FR4 на стеклоткани 1080, но при очень короткой длительности импульса этот эффект снижается.

Поскольку энергия импульса очень мала из-за их короткой длительности ( в «пикосекундном» лазере длительность импульса в тысячу раз меньше, чем у традиционных УФ лазеров), — значительно больше импульсов необходимо, чтобы удалить такое же количество материала. Так как этот лазер будет резать медь , также как и диэлектрик, — у него нет «автоматического контроля глубины». Глубина должна контролироваться по параметру инструмента – например, скорости формирования глубины отверстия , что выполнить очень сложно. Пико лазер может хорошо работать, при испарении или фрезеровании однородного материала, но когда дело доходит до печатной платы с FR-4 1080, 106 и т.д. задача становится проблемной, особенно в местах резки узлов стеклянного волокна и остановки на нижнем слое медной фольги без его повреждения.

Материал фотошаблона

Речь идет не об использовании фотошаблона средней прозрачности — поскольку для ультрафиолетового излучения достаточно будет полупрозрачного, это не существенно, т.к. для менее прозрачного материала время экспонирования увеличивается совсем немного. Разборчивость линий, непрозрачность черных областей и скорость высыхание тонера/чернил являются намного важнее. Возможные альтернативы при печати фотошаблона: Прозрачная ацетатная пленка (OHP)— может показаться, что это наиболее очевидная альтернатива, но эта замена может дорого обойтись. Материал имеет свойство изгибаться или искажаться от нагрева лазерным принтером, и тонер/чернила могут потрескаться и легко осыпаться. НЕ РЕКОМЕНДУЕТСЯ Полиэфирная чертежная пленка — хорошая, но дорогая, прекрасная размерная стабильность. Шершавая поверхность хорошо удерживает чернила или тонер. При использовании лазерного принтера необходимо брать толстую пленку, т.к. при нагревании тонкая пленка подвержена короблению. Но даже толстая пленка может деформироваться под действием некоторых принтеров. Не рекомендуется, но применение возможно. Калька. Берите максимальную толщину, какую сможете найти — не менее 90 грамм на кв. метр (если возьмете тоньше, то она может покоробиться), 120 грамм на кв. метр будет даже лучше, но её труднее найти. Это недорого, и без особого труда можно достать в офисах. Калька обладает хорошей проницаемостью для ультрафиолетового излучения и по способности удерживать чернила близка к чертежной пленке, а по свойствам не искажаться при нагреве даже превосходит.

1 Диффузионное насыщение стальных поверхностей – каким оно бывает?

Диффузионная металлизация – это метод насыщения изделий из сталей алюминием (алитирование, алюминирование), цинком (цинкование), бором (борирование), хромом (хромирование) или кремнием (силицирование). Такое нанесение повышает механические качества материалов, из которых изготовлены обрабатываемые детали – в частности, упрочняет их. Также описываемая методика подходит для восстановления деталей металлизацией.

Диффузионная металлизация может быть:

- жидкой – изделие погружается в расплав металла;

- твердой – используется ферросплав, содержащий хлористый аммоний;

- газовой – выполняется в газовых атмосферах, в которых присутствуют галогенные комбинации диффундирующего компонента.

Диффузионная металлизация придает деталям из углеродистой стали высокую жаростойкость (для этих целей применяется силицирование или алюминирование (алитирование)), стойкость к абразивному износу и повышенный показатель твердости. Изделия после алитирования стали становятся более качественными, их можно эксплуатировать в средах, где всегда имеется повышенная температура (вплоть до 1100 °С).

Диффузионная металлизация имеет несколько недостатков:

- малая скорость диффузии (алитирование, силицирование – это достаточно длительная процедура);

- тонкие слои, которые по своим защитным свойствам в несколько сотен раз менее эффективны, нежели покрытия, получаемые, например, при цементации стали.

Эти недостатки существенно ограничивают применение диффузионной технологии на промпредприятиях.

Инструмент для механического сверления.

В качестве инструмента для механического сверления «РТС Инжиниринг» предлагает твердосплавные сверла ф. Union Tools, выдерживающие сверления 10-12 тыс отверстий и выпускаемые следующими сериями:

— Серии MD/MC/MV/MCV: Предназначены для сверления сквозных и глухих микроотверстий диаметром до 0,25 мм.

— Серия ST: Сверла серии ST принадлежат к типу Straight (прямое сверло). Данная серия предлагает экономичные решения в сверлении широкого спектра материалов.

— Серии UC/UV/NT: Сверла данных серий принадлежат к типу Under Cut (увеличенный диаметр режущей кромки) и предназначены для получения высококачественных сквозных и глухих отверстий диаметром от 0,3 до 1,6 мм.

— Серия SX: Сверла серии SX принадлежат к типу Under Cut (увеличенный диаметр режущей кромки). Сверла данной серии специально разработаны для сверления слотов.

Ванна для гальваники

Для того чтобы сделать ванну дома:

Покупаем 10 литровый пластиковый контейнер для сыпучих продуктов. Выгибаем из медного прутка крепление для анодов, вставляем его в пазы.

Из медных прутков нарезаем стержни и изгибаем их на концах, затем вешаем их на заранее вставленную анодную рамку.

Качалка

Далее вырезаем из акрила или оргстекла крышку подходящего размера, вырезаем в ней прямоугольный паз для катодной штанги. Чтобы крышка не ездила по ванне, снизу приклеиваем буртики с четырех сторон.

С внешней стороны крышки крепим привод катодной штанги. В данном случае использовался двигатель от микроволновки на 220 вольт, который крутит чашку в камере микроволновки. На него был установлен эксцентрик из алюминия, который будет обеспечивать поступательные движения катодной штанги в процессе работы гальванической ванны.

Также приклеиваем упоры для крепления катодной штанги, которые будут надежно ее удерживать во время работы.

Как все приклеили и собрали, ставим крышку на место.

Катодная штанга

Делаем катодную штангу, вырезаем из того же акрила или оргстекла две заготовки по размеру вырезанного окна в крышке ванны. Затем клеим к каждой фольгированный текстолит, и припаиваем провода, сверлим отверстия под болты.

На одной заготовке сверлим два отверстия по бокам и вкручиваем туда винты диаметром 3 мм., затем обрезаем у них шляпки — это будет ось для движения катодной штанги.

На этой же заготовке сверлим сверху посередине отверстие и также вкручиваем туда винт на 3 мм. — это будет кронштейн для крепления тяги привода.

Устанавливаем все на место, в результате получается вот такая компактная ванна для гальваники.

Расстояние от отверстия до металла в слоях многослойной печатной платы

В некоторых случаях инженер-конструктор самостоятельно удаляет незадействованные площадки отверстий во внутренних слоях. При этом он неоправданно считает, что можно сократить расстояние от отверстия до ближайших полигонов или проводников. Это некорректно, так как в этом случае могут возникнуть замыкания металлизации отверстия на прилегающие металлические планы или близко лежащие проводники.

Причины проблем:

- смещение внутренних слоев при каждом цикле прессования;

- неточность центровки отверстий и отклонение сверла на выходе;

- проникновение металлизирующего раствора в неоднородности диэлектрического материала стенок отверстия (трещины и сколы между слоями).

Сверление

Если в качестве основного материала вы используете FR-4, то вам понадобятся сверла, покрытые карбидом вольфрама, сверла из быстрорежущих сталей очень быстро изнашиваются, хотя сталь можно применять для сверления одиночных отверстий большого диаметра (больше 2 мм), т.к. сверла с напылением карбида вольфрама такого диаметра слишком дорогие. При сверлении отверстий диаметром меньше 1 мм, лучше использовать вертикальный станок, иначе ваши сверла будут быстро ломаться. Движение сверху вниз самое оптимальное с точки зрения нагрузки на инструмент. Карбидные сверла изготавливают с жестким хвостовиком (т.е. сверло точно соответствует диаметру отверстия), или с толстым (иногда называют «турбо») хвостовиком, имеющим стандартный размер (обычно 3.5 мм).

При сверлении сверлами с карбидным напылением важно жестко закрепить ПП, т.к. сверло может при движении вверх вырвать фрагмент платы

Сверла маленьких диаметров обычно вставляются либо в цанговый патрон различных размеров, либо в трех кулачковый патрон — иногда 3-х кулачковый патрон является оптимальным вариантом. Для точного фиксирования, однако, это закрепление не подходит, и маленький размер сверла (меньше 1 мм) быстро делает желобки в зажимах, обеспечивающих хорошую фиксацию. Поэтому для сверл диаметром меньше 1 мм лучше использовать цанговый патрон. На всякий случай приобретите дополнительный набор, содержащий запасные цанги для каждого размера. Некоторые недорогие сверла производят с пластиковыми цангами — выбросите их и купите металлические.

Для получения приемлемой точности необходимо правильно организовать рабочее место, т.е., во-первых, обеспечить освещение платы при сверлении. Для этого можно использовать 12 В галогеновую лампу (или 9В, чтобы уменьшить яркость) прикрепив ее на штативе для возможности выбирать позицию (освещать правую сторону). Во-вторых, поднять рабочую поверхность примерно на 6″ выше высоты стола, для лучшего визуального контроля процесса. Неплохо было бы удалить пыль (можно использовать обычный пылесос), но это не обязательно — случайное замыкание цепи пылевой частицей — это миф. Надо отметить, что пыль от стекловолокон, образующаяся при сверлении, очень колкая, и при попадании на кожу вызывает ее раздражение. И, наконец, при работе очень удобно пользоваться ножным включателем сверлильного станка, особенно при частой замене сверл.

Типичные размеры отверстий: · Переходные отверстия — 0.8 мм и менее · Интегральная схема, резисторы и т.д. — 0.8 мм. · Большие диоды (1N4001) — 1.0 мм; · Контактные колодки, триммеры — от 1.2 до 1.5 мм;

Старайтесь избегать отверстия диаметром менее 0.8 мм. Всегда держите не менее двух запасных сверл 0.8 мм, т.к. они всегда ломаются именно в тот момент, когда вам срочно надо сделать заказ. Сверла 1 мм и больше намного надежнее, хотя и для них неплохо бы иметь запасные. Когда вам надо изготовить две одинаковые платы, то для экономии времени их можно сверлить одновременно. При этом необходимо очень аккуратно сверлить отверстия в центре контактной площадки около каждого угла ПП, а для больших плат — отверстия, расположенные близко от центра. Итак, положите платы друг на друга и просверлите отверстия 0.8 мм в двух противоположных углах, затем, используя штифты как колышки, закрепите платы относительно друг друга.

№ 6 – Выполняйте разводку сигналов, добиваясь максимального экранирования

Высокочастотные сигналы на вашей плате создают массу электромагнитных излучений по мере прохождения от источника к потребителю. Последнее, что бы вы хотели получить – это чтобы два сигнала вызывали взаимные наводки друг на друга или влияли бы на расположенные рядом детали. Во избежание этого выполняйте разводку сигнальных дорожек, добиваясь максимального экранирования, следуя нижеприведенным правилам:

-

Протяженные параллельные сигнальные дорожки должны быть как можно короче во избежание взаимного воздействия сигналов друг на друга или возникновения перекрестных помех.

-

Между сигнальными дорожками должно выдерживаться как можно большее расстояние, и даже их следует размещать на разных слоях, особенно если от них ожидается сильная помеха.

-

При трассировке сигнальных дорожек на различных слоях убедитесь, что они пролегают друг относительно друга под прямым углом. Таким образом, если на одном сигнальном слое дорожки пролегают горизонтально, то на другом они должны пролегать вертикально, под углом в 45 градусов и т. п.

Дорожки на каждом слое размещены в разных направлениях под прямым углом друг к другу во избежание взаимного воздействия сигналов друг на друга.

Заключение

Итак, по нашему мнению, многие проблемы при изготовлении сложных многослойных плат связаны с тем, что разработчики «идеализируют» производство, не хотят понять, что их печатную плату будет изготавливать вполне конкретный завод, имеющий отнюдь не идеальное оборудование, со своими вполне определенными возможностями и ограничениями. И чем сложнее печатная плата, тем выше вероятность получить неудачный результат. Помочь в повышении вероятности успеха, особенно при усложнении проектов и переходе на новые технологические нормы, может следование принципу «Проектирование для производства». Это значит — всегда думать о том, где и как будет изготавливаться проект, какая планируется серийность, какое потребуется в перспективе снижение стоимости или сроков поставки, и какие параметры будут оптимальными для этого проекта с учетом всех факторов. Параметры, которые надо согласовать с производителем: