Функции флюсовых добавок

Большинство металлов обладают высокой активностью, поэтому покрыты сверху слоем оксидов. Содержания в воздухе кислорода (21 %) вполне хватает для реакции окисления.

При работе с металлами в место контакта неизбежно попадает оксидная пленка. Даже если накануне вы ее сняли каким-либо методом, то она очень быстро образуется заново.

Особенно легко окислительные реакции происходят на алюминиевых поверхностях. Сваривать их обычными методами практически невозможно. Нужно обязательно использовать флюсы, инертную газовую среду.

Оксиды, попадая в сварочную ванну, нарушают процесс формирования шва. Компоненты флюса могут предотвратить контакт металла с кислородом, убрать слой продуктов окисления. Образующееся облако газов уменьшает расход электрода, предотвращает разбрызгивание сварочной массы.

Сварочный шов формируется в нормальных условиях без дефектов. Компоненты флюсов взаимодействуют с расплавом металлов, улучшая свойства и внешнюю поверхность соединения.

Выбор флюса обусловлен составом металла, условиями сварки в каждой производственной ситуации.

Припои для алюминия

Паять алюминий можно как обычными свинцово-оловянными припоями, так и специальными, имеющими в своем составе алюминий, цинк, серебро и др. металлы и даже неметаллы (к примеру, кремний). Припои ПОС, как и специальные для алюминия, имеют различные температуры плавления, что необходимо учитывать как при работе с ними, так и при эксплуатации отремонтированного изделия.

Если вы решили паять посуду, контактирующую с пищей (канистра, фляга, трубка дистиллятора и пр.), то припои, содержащие свинец, использовать нельзя. Придется заняться высокотемпературной пайкой, используя, к примеру, припой 34A, содержащий медь, кремний и, конечно, алюминий. Подойдет ЦОП-40, содержащий цинк.

Припой для пайки алюминия Aluminium-13

Еще один вариант — пайка чистым оловом. Оно великолепно подходит для ремонта пищевой посуды и имеет низкую температуру плавления, а значит, работы можно производить при помощи паяльника. Но используя олово, следите за тем, чтобы место пайки сильно не нагревалось в процессе эксплуатации изделия. Вы, к примеру, можете запаять оловом донышко чайника (оно соприкасается с водой и выше 100 градусов не нагреется), а вот клювик того же чайника отвалится после первого же кипячения.

Для пайки пищевой посуды можно использовать олово

Особого внимания заслуживают так называемые офлюсованные, уже имеющие в своем составе специальный флюс (обычно в виде обмазки, но необязательно). Бытует мнение, что для работы с ними флюс вообще не нужен и, в принципе, это так. Тем не менее он очень желателен для защиты от окисления места пайки в процессе работы. Для этих целей подойдет любой пассивный флюс, который выдерживает температуру пайки. Идеальным решением здесь может быть обычное трансформаторное масло, которым пользуются электрики при пайке высоковольтных муфт.

Алюминиевый припой с обмазкой из флюса

Из недостатков флюсовых припоев можно отметить их более высокую стоимость, одноразовость (неизрасходованный припой, но уже раз подвергавшийся нагреву повторно вы не используете) и необходимость опыта работы с такими составами.

https://youtube.com/watch?v=uuVm6M64cGk

Это интересно: Что нужно знать об изготовлении металлических дверей: разбираем во всех подробностях

Где применяется?

Технология пайки занимает почетное второе место по частоте использования для соединения материалов. Первенство принадлежит сварке. Однако существуют сферы, где по определенным причинам невозможно применить сварочное оборудование и достойной альтернативы пайке не существует. Утверждение справедливо для следующих отраслей промышленности:

- Производство электронных плат управления. Для крепления миниатюрных компонентов применяют спаивание.

- Холодильное оборудование. Медные трубки, теплообменники соединяют только с помощью пайки. Ремонт радиаторов для наземного транспорта и спецтехники осуществляют с применением данной технологии.

- Соединение высоколегированных сплавов, которые плохо поддаются действию сварки.

- Авиационная промышленность. Промежуточный слой обшивки самолетов имеет сотовую структуру. Для ее производства используют пайку в термических печах.

Технологию применяют в тех случаях, когда прочие виды соединения, такие как клепка, склеивание или болтовое, невозможно применить по каким-либо причинам. Важным условием является отсутствие требований по высокой прочности контакта.

Классификация припоев

Припои

- по химическому составу сплава, к примеру, фосфорный припой;

- по высоте температуры плавления;

Логично будет рассматривать виды припоев с точки зрения физических свойств получаемого паяного состава. Главный фактор – характеристики металла и сплава – компаньона.

По этому критерию виды различаются следующим образом:

Низкотемпературный или мягкий вид припоя

Всего 450°С – вот предельно допустимый уровень для температуры плавления в данном виде. Эта особенность сказывается на прочности шва соединения, но не самым критическим образом: она немного ниже, чем у твердых припоев.

Тем не менее, свойства соединяемых материалов не меняются во время процесса, так что прочность в итоге получается вполне приемлемая.

Внутри этого вида также есть свои подвиды исходя из химического состава:

- свинцовые и без свинца;

- свинцово-оловянные сплавы;

- специального назначения и с легким плавлением.

Припой для пайки меди.

Оловянно-медные припои состоят на 97% из олова и лишь на 3% из меди. Это очень популярная смесь, да и стоит она совсем недорого.

Оловянно-серебряные припои по своим свойствам прочнее предыдущих, это самые популярные смеси при пайке отопительных систем. Их долевой состав почти такой же: 95% – олово и 5% – серебро.

Маркировка составов для пайки простая и понятная. Возьмем, к примеру, марки ПОС-18, ПОС-30 и так далее. Цифры обозначают процентное содержание в смеси олова. Смесь ПОС-61 – самый подходящий вариант для работы с медью и латунью, а ПОС-30 универсальнее: помимо меди и латуни, он годится для пайки стальных сплавов и железа.

Высокотемпературный или твердый вид припоя

Понятно, что здесь уровень температуры плавления много выше, которая достигает иногда 800°С. Это придает больше прочности швам, она выше, чем при использовании «мягких» припоев.

По химическому составу твердые сплавы разделяются:

- медно-цинковые;

- медно-фосфорные припои;

- чисто медные, без примесей.

Одно из главных правил эффективного применения медного припоя – это его максимальное соответствие металлу, с которым он будет соединяться в процессе пайки. При этом должно выполняться еще одно требование, чтобы температура плавления сплава была ниже, чем у основного металла.

Это необходимо из-за риска повредить структуру детали из-за основного металла в медных, к примеру, трубках с тонкими стенками.

Твердые марки используются там, где нужны соединения попрочнее. В их составе – сплавы твердой пайки марок BCuP, Bag и пр. Именно от долевого состава разных элементов зависит качество и надежность соединения.

Припои твердого типа делятся на:

- тугоплавкие

- легкоплавкие

Медно-цинковые сплавы относятся к достаточно редким, они прекрасно заменяются другими смесями, содержащими бронзу, латунь или цинк.

Разновидности медных фитингов.

Медно фосфорный припой обладает теми же свойствами и функциями, как и дорогой вариант смеси из чистого серебра для пайки заготовок из бронзы, латуни и пр.

Маркировки здесь немного другие: ПМЦ-36, где буква «П» обозначает «припой», «МЦ» – слова «медно – цинковый», а цифра 36 – процентную доля меди в этом составе.

По критериям универсальности и экономической доступности на первом месте, конечно, медно фосфорные припои. Они применяются в самых разных типах работ, хотя и обладает определенным недостатком. Это недостаточная прочность соединения в условиях низких температур.

Самые крепкие и долговечные соединения получаются при использовании специальных многокомпонентных смесей. Такую же прочность дают и медно-цинковые припои. Самым распространенным составом является такой: 92% – медь, 2% – серебро, 6% – фосфор.

Следует отметить, что даже небольшие отклонения от стандартов технологии могут привести к серьезным ситуациям вплоть до аварий.

Технические характеристики припоя ПОС-61

Обозначение припоя , как мы выяснили, довольно спорное, но против ГОСТа не попрешь. ПОС-61 применяют для пайки и лужения электронных компонентов и печатных плат точных приборов с высокогерметичными швами, для которых не допускается перегрев.

Состав припоя ПОС-61

Химический состав припоя ПОС-61 следующий:

- Олово 59 — 61 %;

- Сурьма — не более 0,1 %;

- Медь — не более 0,05 %;

- Висмут — не более 0,02 %;

- Мышьяк — не более 0,02 %;

- Железо — не более 0,02 %;

- Никель — не более 0,02 %;

- Сера — не более 0,02 %;

- Цинк — не более 0,002 %;

- Алюминий — не более 0,002 %;

- Свинец — все остальное — около 38,7 — 40,7 %.

Температура пайки припоя ПОС-61 составляет 220 градусов Цельсия. Солидус равен 183 градуса. Я даже снял видеоролик о плавлении этого припоя в замедленной съемке на свой Olympus Tough TG-860 с частотой 240 кадров в секунду.

Припой ПОС 61 ГОСТ 21931-76 имеет следующие технические характеристики:

- Плотность определяет вес и равна 8,5 г/куб. см.;

- Удельное электрическое сопротивление равно 0,139 Ом х кв.мм./м;

- Теплопроводность равна 0,12 ккал/см х с х град;

- Временное сопротивление разрыву составляет 4,3 кгс/кв.мм.;

- Относительное удлинение равно 46 %.

Достоинства припоя марки ПОС-61:

- наилучшее соотношение температуры плавления и прочности;

- хорошая адгезия к поверхности металлов;

- универсальный припой для пайки и большинства радиомонтажных работ;

- доступность и распространенность;

- низкая стоимость;

- часто выпускается в виде проволоки, например припой ПОС 61 Т2А.

Недостатки припоя типа ПОС-61:

- универсальность снижает характеристики в частных случаях, например при пайке цинка;

- температура плавления подходит не для всех устройств;

- пары припоя (свинца в нем) вредны для здоровья.

Какие марки ПОС бывают и где они применяются

ПОС-90 — такой припой с высоким содержанием олова применяется для пайки следующих металлов: латунь, медь, бронза, сталь, а также некоторых других. По своему химическому составу ПОС-90 практически на 100% состоит из чистого олова, и только 10-11% его содержимого является свинец.

Благодаря такому составу, ПОС-90 отличается высокой ударной вязкостью, а пайка с применением этого припоя имеет хорошую сопротивляемость на разрыв. Для ПОС-90 характерна пластичность и высокая теплопроводность. Полученное соединение данным припоем отличается качеством и долговечностью.

ПОС-63 и ПОС-61 — первая марка ПОС получила широчайшее применение при пайке печатных плат и микросхем. ПОС-61 особенно незаменим в радиоэлектронике. Припой отлично подходит для пайки радиодеталей и измерительного оборудования, учитывая его особый состав.

Обладая небольшой плотностью и высокой пластичностью, а также низкой температурой плавления, ПОС-63 обладает хорошей коррозионной стойкостью. Благодаря наличию висмута в составе, ПОС-63 показывает достойные характеристики.

Что касается марки ПОС-61, то она является универсальной в своём роде. Данная марка оловянно-свинцового припоя применяется для пайки разнообразных изделий из цветных металлов. Температура плавления ПОС-61, как и ПОС-63 начинается со 180 градусов.

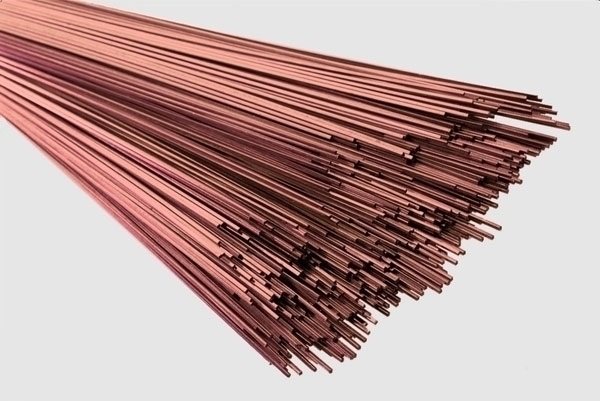

На основе меди и фосфора

Высокотемпературные составы на основе меди и фосфора обозначаются буквосочетанием ПМФ и числами, указывающими на концентрацию фосфора в общей массе.

Средство переходит в жидкое состояние при температуре 850 ℃, позволяет получать швы хорошей коррозионной стойкости. Припой применим не только для медных, но и ювелирных изделий из благородных металлов.

Только стали нельзя паять таким методом. В результате на стальных швах образуются фосфиты, которые уменьшаю механическую прочность шва, приводят к образованию хрупкого соединения. Достоинство медьсодержащих припоев с фосфором заключается в возможности проведения пайки без флюсов.

Для работы с медными, некоторыми стальными, чугунными деталями также рекомендуются высокотемпературные припои на основе латуни. Это может быть чистый латунный сплав или композит с оловом и кремнием. Средства обладают текучестью, достаточной для образования прочного, стойкого шва.

Что такое припой?

Припой – это чистый металл или термопластичный сплав из нескольких компонентов. Предназначается для соединения медных деталей в общую целостную сеть.

Под воздействием высоких температур припой плавится, распространяется по зоне обработки и герметизирует поверхность. После окончательного остывания на трубном материале образуется прочный, ровный шов без погрешностей

Технология стыковки двух фрагментов, проведенная по такому принципу, называется пайкой.

Среди основных достоинств методики стоит выделить:

- соединение без деформации;

- сохранение первоначальной формы обрабатываемых деталей;

- отсутствие всякого внутреннего напряжения;

- отличная прочность и высокий уровень герметичности созданного шва;

- устойчивость скрепленной области к разным температурным режимам, включая интенсивное прогревание;

- простое разъединение шовных участков в случае возникновения потребности изменить формат системы.

Проводят пайку специальным оборудованием – паяльником, газовой горелкой или паяльной лампой. Непосредственно перед работой зону тщательно зачищают от поверхностных дефектов и технических масел, и только потом приступают работе.

Процесс соединения трубных фрагментов осуществляется легко и быстро, но требует обязательного соблюдения правил элементарной безопасности. Во избежание проблем и получения травм, на руки нужно надеть плотные рабочие перчатки, лицо и глаза закрыть специальными очками или маской, а одежду защитить плотным фартуком. Это убережет мастера от потенциально возможных несчастных случаев.

Для пайки в бытовых условиях чаще всего используют паяльник. Горелку или лампу применяют там, где мощностных возможностей паяльника не хватает или требуется соединить детали большой толщины и внушительной массы

Как правильно выбрать припой

При выборе такого присадочного материала необходимо в первую очередь обратить внимание на показатели температуры плавления металла. У припоя этот показатель должен быть ниже, нежели чем у соединяемых элементов

Также вам следует учитывать особенности металлических сплавов и требования к выполненному соединению. Так, например если требуется обеспечить в последующем максимально возможную прочность шва, следует применять твердые марки.

Отметим, что при использовании припоя не всегда выдерживается соответствие основного материала в присадке и соединяемых металлических элементах. Так, например, для сварки меди используется припой, в основе которого содержится медь. А вот для соединения алюминия применяют легкие марки, в составе которых отсутствует алюминий.

Также при выборе припоя необходимо учитывать особенности сварки. Если необходимо соединить металлические элементы длинным швом, то лучше всего использовать припой с максимально возможной длиной. Тем самым вы избегайте прерывания температурной обработки, что в свою очередь повышает качество соединения. Если же вы выбираете припой для использования в домашних условиях, то отлично подойдет аморфная проволока, которая продается в небольших количествах.

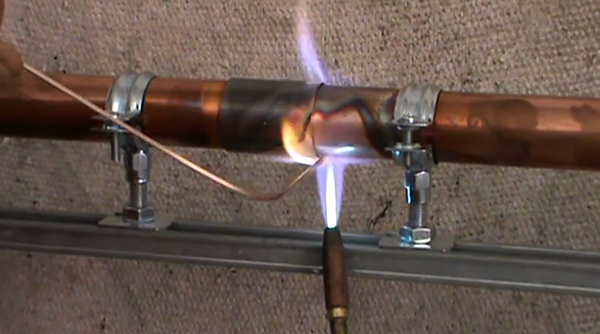

Пайка медных труб

По причине того, что медь слабо подвержена коррозийным процессам, она легко поддается пайке. С нею в процессе стыковки лучше всего контактируют олово, серебро, другие сплавы и металлы.

Для соединения медных изделий задействуют капиллярную пайку. Она основана на способности жидкости за счет адгезии перемещаться по узким каналам, в том числе и против направления действия силы тяжести. Благодаря явлению капиллярности, припой способен равномерно заполнить зазоры вне зависимости от того, каким образом располагаются трубы.

Процесс пайки при этом может происходить с использованием легко-, средне – и высокоплавких припоев. За счет первого вида выполняют низкотемпературную пайку, а двух других – высокотемпературную. В основе выбора припоя лежат условия, в которых будет эксплуатироваться готовый трубопровод.

К легкоплавкому виду, еще называемому мягким припоем для пайки медных труб, принадлежит олово и сплавы с ним: оловянно-медные, оловянно — серебряные, оловянно-медно-серебряные. К такому же типу принадлежат припои, главным компонентом в которых является свинец, но они токсичны и по этой причине их нельзя использовать при прокладке трубопроводов для подачи питьевой воды.

Особенности применения пайки

Технологические особенности соединения деталей пайкой вполне совместимы с требованиями поточного производства определённых видов металлических изделий. К тому же они позволяют объединять в целое разнородные металлы и образовывать их сочетания с такими материалами, как:

- стекло;

- керамические и графитовые разновидности заготовок;

- целый ряд других материалов неметаллического происхождения, трудно сплавляемых сварочными методами.

Поскольку в процессе пайки кромки обрабатываемых деталей не расплавляются – при данном способе их соединения удаётся сохранить начальную форму и размеры. Помимо этого, в условиях низких температур без труда удается сберечь структуру и характеристики соединяемых металлов.

Ещё одним бесспорным преимуществом пайки является возможность образования монтажных разъёмных соединений, благодаря чему этот метод широко востребован в радио- и приборостроении.

В ряде случаев паяные соединения получаются более надежными, чем при сварке в тех же рабочих условиях.

При грамотном сочетании обрабатываемых материалов и припоев качественные характеристики паяных соединений в разы превышают те же параметры для сварных сочленений.

Какие бывают припои

Существует большое количество материалов для пайки, основное разделение происходит на мягкие и твердые. Монтаж радиоаппаратуры происходит при помощи легкоплавкого, его температура плавления колеблется от 300 до 450 °C. По прочности мягкие виды припоев не уступают при пайке другим, используются при сборке практически всех электронных изделий.

Некоторые тугоплавкие припои имеют легирующие стали, что по позволяет реализовать некоторые параметры при соединении. Примеси используются для достижения определенных характеристик, антикоррозийных свойств, уровней прочности. Припой для пайки используется в большинстве случаев марки ПОС, что означает оловянно – свинцовые припои. Число указывает на процентное содержание составом олова.

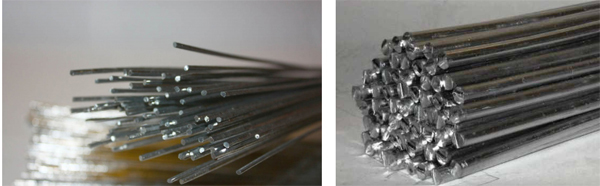

Оловяно-свинцовый припой

Если происходит ситуация, когда припои и флюсы применяемые при пайке неизвестного происхождения, отличить можно по следующим физиологическим свойствам:

- Температура плавления свинцово – оловянных припоев варьируется в пределах от 183 до 265 °C.

- Яркий металлический отблеск выдает высокое содержание олова, предположительно марка ПОС-61 и выше.

- Большое содержание свинца выдается тусклым серым оттенком, матовой поверхностью.

- Большое количество свинца повышает пластичность проволоки, изделие диаметром 6 мм можно легко согнуть руками, а более качественное не гнаться.

Различные виды припоя производятся изготовителями при некоторых факторах. Большинством современных материалов пайки применяется допуск флюса от 1 до 3%, что значительно улучшает условия работы. Нет необходимости подносить жало паяльного инструмента к флюсу каждый раз, если он содержится сердцевиной припоя. Разновидностью свинцово – оловянных изделия является припой марки ПОССу. Обозначение предполагает добавление сурьмы, применяется в различных производствах, подходит к применению с оловянными деталями.

Припой Sn63Pb37

Наиболее распространенным при спайке и лужении медных, бронзовых деталей, через которые проходит течение тока, является припой третник. Температура плавления данной разновидности составляет 190 °C, получается герметичный шов. Зарубежным аналогом считается Sn63Pb37, где соответствующее названию содержание олова к свинцу.

Плюсы и минусы разных видов припоев

Важное преимущество, которым обладают твердые припои, напрямую связано с прочностью получаемых швов и их устойчивостью к высоким температурам. При помощи высокотемпературной пайки выполняют стыковку труб из меди, имеющих диаметр от 6 до 159 миллиметров

При прокладке водоснабжающих магистралей сечение трубной продукции, соединяемой таким типом пайки, не может быть менее 28 миллиметров.

Перед тем, как приступить к созданию медного трубопровода, следует убедиться в отсутствии на поверхности каких-либо дефектов, которые довольно часто можно обнаружить при нарезке труб. Надежность швов во многом зависит от чистоты изделий, которые используют в рабочем процессе. Для продукции диаметром 6-108 миллиметров ширина места соединения может быть 7-50 миллиметров.

Особенности пайки-сварки

У пайки как таковой немало схожих черт с традиционными технологиями сварки. Также используется нагрев заготовок и сторонний материал, оказывающий влияние на формирование шва. Но, по сравнению с техниками сварки, пайка не предусматривает внутреннего расплава структуры заготовки. Края деталей, как правило, остаются твердыми, хоть и подвергаются нагреву. И все же полный расплав заготовки дает более крепкое соединение. Другое дело, что для достижения такого результата может требоваться более мощное оборудование. При использовании жидкого припоя для меди вполне реализуема некапилярная пайка с плотным заполнением шва. Данный способ соединения частично относится к сварке, так как при нем повышается сцепляемость структур двух и более заготовок. Производить некапиллярную пайку рекомендуется электродуговыми аппаратами или кислородно-ацетиленовой горелкой.

Типы флюсов для пайки

Флюсы для пайки бывают нескольких разновидностей, в зависимости от воздействия этих составов на соединяемые контакты во время нагревания. Перед покупкой легкоплавкого вещества необходимо ознакомиться с его основными видами.

Активные флюсы

Это флюсы в составе которых преобладает соляная кислота. Они применяются для работы с железными деталями. Во время процесса пайки эти составы проявляют мощную химическую реакцию. Не используются при работе с радиотехникой, так как быстро разъедают плату.

Бескислотные флюсы

Это жидкие флюсы, которые изготавливаются на основе скипидара, глицерина и этилового спирта. Плавятся такие составы до 150 градусов. Применяются бескислотные флюсы для спайки мелких деталей.

Пайка мелких деталей

Активированные флюсы

Составы, изготавливаемые на основе салициловой кислоты. Используется при соединении элементов, которые не требует изначальной зачистки.

Антикоррозийные флюсы

Это специальные вещества, которые очищают детали от отложений, появляющихся в процессе коррозии. Они защищают место соединения от разрушения в процессе эксплуатации. Изготавливаются на основе ортофосфорной кислоты.

Защитные флюсы

Главная особенность таких составов — отсутствие химической реакции. Защищают детали от коррозийных процессов. Их изготавливают на основе воска, оливкового масла или вазелина. Такие составы начинают плавиться при 70 градусах. При термической обработке они не выделяют вредных веществ. Также при работе с защитными флюсами не требуется предварительно зачищать детали.

Классификация

Классификация припоев происходит по нескольким основным признакам. В первую очередь они делятся на мягкие и твердые. К мягким относятся те марки к которых температура плавления достигает 300 градусов Цельсия. Максимальный предел прочности на растяжения в таком случае составляет 100 Мпа, тогда как минимальный только 16 МПа. К ним причисляются сплавы из свинца, олова, кадмия цинка, сурьмы и прочих легкоплавных металлов, в том числе и бессвинцовые припои.

https://youtube.com/watch?v=cyCXjjhN6xc

К твердым относятся те марки, у которых температура плавления выше 300 градусов Цельсия. Это повышает и предел прочности на растяжение, так как минимальное значение тут составляет около 100 МПа, а максимальное значение может достигать 500 Мпа. Это сплавы меди, цинка, никеля, серебра и прочих металлов, у которых высокая температура плавления.

Твердый припой для пайки

Помимо этого есть разделение на то, какой именно основной металл содержится в составе присадочного материала. Это может быть:

- Серебряный припой;

- Медный;

- Оловянный;

- Алюминиевый;

- Припой для пайки нержавеющей стали.

Также стоит выделить в отдельный класс флюсованные марки, внутри которых содержится флюс, соответственно, им не требуется его дополнительное применение.

По вариантам поставки выделяются:

- Стержни – небольшие плотные элементы, которые расплавляются паяльником;

- Проволока – хорошо подходит как для газовой пайки, так и для паяльника;

- Трубчатые – выполняется в виде трубки, внутри которой зачастую располагается флюс;

- Листы – тонкие листы сплава, которые подходят как для пайки плоских поверхностей, так и для других целей.

Существуют различные технологии производства, которые также создают разные марки припоев для пайки. Среди них выделяются тянутые, измельченные, литые, прессованные, спеченные, штампованные, аморфные и катанные.

Какие бывают припои

Существует большое количество материалов для пайки, основное разделение происходит на мягкие и твердые. Монтаж радиоаппаратуры происходит при помощи легкоплавкого, его температура плавления колеблется от 300 до 450 °C. По прочности мягкие виды припоев не уступают при пайке другим, используются при сборке практически всех электронных изделий.

Некоторые тугоплавкие припои имеют легирующие стали, что по позволяет реализовать некоторые параметры при соединении. Примеси используются для достижения определенных характеристик, антикоррозийных свойств, уровней прочности. Припой для пайки используется в большинстве случаев марки ПОС, что означает оловянно – свинцовые припои. Число указывает на процентное содержание составом олова.

Оловяно-свинцовый припой

Если происходит ситуация, когда припои и флюсы применяемые при пайке неизвестного происхождения, отличить можно по следующим физиологическим свойствам:

- Температура плавления свинцово – оловянных припоев варьируется в пределах от 183 до 265 °C.

- Яркий металлический отблеск выдает высокое содержание олова, предположительно марка ПОС-61 и выше.

- Большое содержание свинца выдается тусклым серым оттенком, матовой поверхностью.

- Большое количество свинца повышает пластичность проволоки, изделие диаметром 6 мм можно легко согнуть руками, а более качественное не гнаться.

Различные виды припоя производятся изготовителями при некоторых факторах. Большинством современных материалов пайки применяется допуск флюса от 1 до 3%, что значительно улучшает условия работы. Нет необходимости подносить жало паяльного инструмента к флюсу каждый раз, если он содержится сердцевиной припоя. Разновидностью свинцово – оловянных изделия является припой марки ПОССу. Обозначение предполагает добавление сурьмы, применяется в различных производствах, подходит к применению с оловянными деталями.

Припой Sn63Pb37

Наиболее распространенным при спайке и лужении медных, бронзовых деталей, через которые проходит течение тока, является припой третник. Температура плавления данной разновидности составляет 190 °C, получается герметичный шов. Зарубежным аналогом считается Sn63Pb37, где соответствующее названию содержание олова к свинцу.

Итог

Припоев для пайки различных изделий выпускают великое множество, перечислить их в объёмах одной статьи просто не реально. Но подытожив выше сказанное, отметим:

- Для монтажа радиоэлектронных компонентов радиолюбители используют относительно легкоплавкий ПОС-61, детали на бессвинцовом припое отпаивают путем предварительного лужения сплавом РОЗЕ для уменьшения температуры плавления, впоследствии детали демонтируются легко. Для труб и холодильного оборудования используют твердоплавкие марки.

- В составе сплава не должно быть токсичных веществ, сверх установленной нормы. Работы нужно проводить только в проветриваемом помещении, соблюдая меры безопасности.