Содержание

Как же устроен турбодетандерный агрегат?

Турбодетандер состоит из следующих составных узлов :

- турбина – 1 шт

- клапан отсечной – 1 шт

- станция смазки СМ1-22/54 (СМ1-22/54-1, СМ1-22/54-2) – 1шт

- шкаф цправления – 1 шт (входит в электромонтаж станции смазки)

При поставке турбодетандера обязательно предоставляется комплект инструмента и принадлежностей, которые необходимы при подготовке агрегата к первому пуску.

Ремонт и обслуживание турбодетандерного агрегата выполняются посредством стандартных инструментов и принадлежностей, не входящих в комплект поставки, а также, ключа динамометрического типа ДК-15.

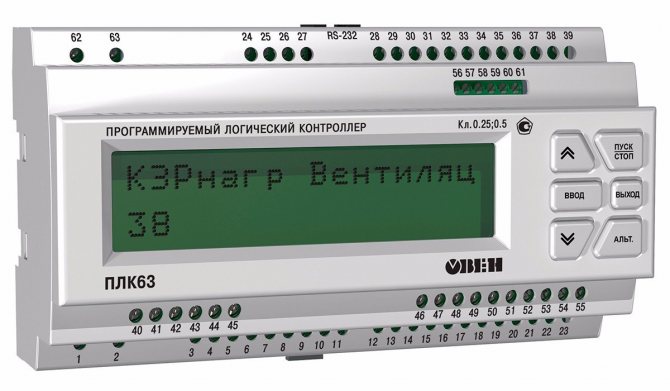

Турбина в составе агрегата имеет радиально-упорные подшипники скольжения с принудительной циркуляционной смазкой. Датчик числа оборотов 24 контролирует частоту вращения ротора, индикация числа оборотов визуализирована на экране рабочей станции и на текстовом дисплее, размещенном на боковой панели шкафа управления. В турбину турбодетандера (ТД) через отсечной клапан ПР1 поступает сжатый воздух , охлаждается при расширении и поступает в ректификационную колонну блока разделения. Энергия, развиваемая турбиной, переходит в тепло трения в подшипниках и в цилиндрическом масляном тормозе. Тепло передаётся маслу после чего отводится с водой в теплообменнике. Масло из маслоблока А202 подаётся насосом Н201 через теплообменник А203 и фильтр тонкой очистки А204 в ходовую часть турбины. Расход масла регулируется изменением частоты вращения двигателя насоса, задаваемой с передней панели частотного преобразователя П201, установленного в шкафу управления маслонасосом. В целях предотвращения превышения давления в маслосистеме установлен предохранительный клапан ПК201. Давление масла на подшипниках турбины устанавливается при пуско-наладочных работах регулирующим вентилем ВР201. Давление масла на тормоз оператор изменяет регулирующим вентилем ВР202.

Турбодетандеры и агрегаты

Для работы с природным газом

Турбодетандеры, применяемые в криогенных установках, … Подробнее

По своей конструкции турбодетандер – это газовая турбина, которая работает при перепадах давления газа. К турбине подсоединяются генераторы, компрессоры и насосы. В этой сложной системе турбодетандер выполняет центральную функцию, являясь ее «сердцем». Турбодетандеры находят применение в криогенных установках. Их также с успехом используют в устройствах для разделения воздуха и в установках для ожижения азота, кислорода, природного газа (метана) находящегося под давлением. Без расширительной турбины сегодня сложно представить себе современное предприятие по переработке природного газа.

«Криомаш -БЗКМ» более 40 лет осуществляет разработку, производство и поставки высокотехнологичного оборудования для генерации «холода» — криогенных турбодетандеров различного назначения. Наличие опытных высококвалифицированных специалистов в области дизайна, технологии и производства, вооруженных современными программными средствами 3Д проектирования на базе САД, САМ и САЕсистем, и наличие современного интеллектуального производственного оборудования позволяет ставить и решать задачи любой сложности по созданию турбодетандерных агрегатов для систем кондиционирования, ожижителей и рефрижераторов азота, воздуха, гелия и природного газа с широким спектром изменения параметров по давлению, температуре и холодопроизводительности в диапазоне от 5 кВт до 1 МВт.

В стадии производства находятся гелиевые турбодетандеры на газостатических опорах с высокоэффективными закрытыми рабочими колесами, изготовленными методом пространственного фрезерования межлопаточных каналов, и криогенный стенд для проведения исследований опытных образцов турбодетандеров, в том числе парожидкостных, и модельных испытаний штатных агрегатов. Разрабатываются и производятся турбодетандеры для новых или модернизируемых объектов с поглотителями механической энергии (тормоз) в виде гидротормоза, газодувки или компрессорной ступени на гидродинамических масляных или на газостатических опорах.

«Криомаш — БЗКМ» выполняет полный комплекс работ по индивидуальному проектированию, производству, доставке, монтажу и проведению пуско-наладочных работ турбодетандеров и турбодетандерных агрегатов с дальнейшим гарантийным техническим обслуживанием. Также, предприятие производит все необходимые сопутствующие элементы и инфраструктуру для обеспечения работы турбодетандеров. Свяжитесь с нашими специалистами по телефону +7(495)521-59-77 или закажите обратный звонок.

Рекомендации

- Хайнц Блох и Клэр Соарес (2001). Турбодетандеры и технологические приложения. Gulf Professional Publishing. ISBN 0-88415-509-9.

- ^ Фрэнк Г. Керри (2007). Справочник по промышленному газу: разделение и очистка газов. CRC Press. ISBN 0-8493-9005-2.

- Томас Флинн (2004). Криогенная инженерия (Второе изд.). CRC Press. ISBN 0-8247-5367-4.

- Газовые процессы 2002, Hydrocarbon Processing, страницы 83–84, май 2002 г. (блок-схемы и описания процессов добычи NGL-Pro и NGL).

- Схема технологического процесса NW Hutton 1987

- ^

- Алекс К. Хоффнаб и Льюис Э. Стейн (2002). Газовые циклоны и вихревые трубы: принципы, конструкция и работа (1-е изд.). Springer. ISBN 3-540-43326-0.

- ^ Реза Садегбейги (2000). Справочник по каталитическому крекингу (2-е изд.). Издательство Gulf Publishing. ISBN 0-88415-289-8.

- ^ Эббе Альмквист (2002). История промышленных газов (Первое изд.). Springer. п. 165. ISBN 0-306-47277-5.

Причины разработки турбодетандеров, значимость[править | править код]

В начале XX века велись поиски способов повысить температуру в домнах, и тем самым упростить выплавку чугуна. Для этого предполагалось применять поддув в домну обогащённого кислородом воздуха. Кислород получают из жидкого воздуха посредством пофракционной перегонки. Соответственно возникла проблема получения жидкого воздуха в промышленных масштабах. Существовавший на то время способ охлаждения (дросселирование через тонкую трубку) был очень энергозатратным и недостаточно эффективным, что не позволяло применять кислород в металлургии. Попытки применять поршневые детандеры оканчивались неудачей, так как они быстро выходили из строя, забиваясь водяным льдом. Для применения поршневых детандеров воздух приходилось осушать, пропуская через специальные химические смеси, что опять же чрезмерно усложняло и удорожало процесс.

Разработка турбодетандера позволила применять кислород в доменных печах и конвертерах. Это не только упростило выплавку чугуна, но и упростило преобразование чугуна в железо (сталь). Получаемая сталь была более высокого качества, чем ранее, так как содержала меньше растворённого в ней азота. Применение чистого кислорода вместо воздуха также существенно повышает температуру в конвертере, что позволяет в нём переплавлять существенно большее количество металлолома.

В разработке детандеров ведущую роль в СССР с 1936 года играл академик Капица, в частности предложивший усовершенствованную конструкцию турбодетандера, позволившую поднять его КПД с 0,52—0,58 до 0,79—0,83, то есть в 3 раза снизить потери (по сравнению с лучшими до того в мире турбодетандерами германской фирмы Linde).

Наши продукты

-

Разработан специально для малых объемных расходов и основан на надежной и успешной серии АДКГ-10 — идеальная возможность в полной мере реализовать имеющиеся ресурсы

- До 5 млн. м³/ч

- До -170°С

- До 13.5 МПа

- Магнитный подвес

-

Эталонное решение в своем сегменте с доказанной эффективностью и надежностью для малых и средних объемных расходов – квинтэссенция нашего многолетнего опыта

- До 5 млн. м³/ч

- До -170°С

- До 13.5 МПа

- Магнитный подвес

-

Сбалансированное решение для средних и больших объемных расходов, сочетает в себе проверенную конструкцию с повышенной производительностью

- До 20 млн. м³/ч

- До -170°С

- До 13.5 МПа

- Магнитный подвес

-

Является естественным развитием АДКГ-20, унаследовав наши проверенные решения и необходимые модификации для работы с большими объемными расходами

Реферат патента 2003 года ТУРБОДЕТАНДЕРНАЯ УСТАНОВКА ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ИЗБЫТОЧНОГО ДАВЛЕНИЯ ГАЗА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СЕТЕЙ В ЭЛЕКТРОЭНЕРГИЮ

Турбодетандерная установка предназначена для преобразования энергии избыточного давления газа газораспределительных сетей в электроэнергию. Установка содержит электрогенератор и приводящий его во вращение турбодетандерный агрегат, смонтированный в съемном корпусе-вставке, размещенном в наружном силовом корпусе и сочлененном с ним разъемным соединением. Кроме того, она снабжена расположенной внутри наружного силового корпуса и жестко соединенной с ним обоймой для размещения в ней по меньшей мере частично корпуса-вставки турбодетандерного агрегата. Входная и выходная части турбодетандерного агрегата имеют фланцы, сопрягаемые с фланцами наружного силового корпуса, причем фланец входной части сочленен с фланцем наружного силового корпуса разъемным соединением. Конструкция установки позволяет обеспечить большую экономическую эффективность. 3 з.п. ф-лы, 3 ил.

Детандер-генератор: от идеи до практики

Одно из таких направлений – использование потенциальной энергии природного газа высокого давления магистральных газопроводов с применением детандер-генераторов (ДГА). Известно, что перед подачей потребителю высокое давление газа понижается (редуцируется). При этом потенциальная энергия сжатого газа теряется безвозвратно.

Но ведь ее можно использовать для «бестопливного» получения электроэнергии!

Некоторые европейские страны (например, Италия и Германия) уже используют эту технологию. Здесь параллельно газоредуцирующим пунктам (ГРП, ГРС) магистральных газопроводов устанавливаются специальные газорасширительные турбины – детандеры.

Эти агрегаты понижают давление газа до требуемого потребителю, выполняя функцию газораспределительных пунктов и станций, – и одновременно вырабатывают электроэнергию. Причем газ не сжигается, а только используется в качестве рабочего тела, поступая далее потребителю. Соответственно, окружающая среда не загрязняется продуктами сгорания топлива.

Эффективность производства электроэнергии по технологиям с применением детандеров в два раза выше, чем на современных электростанциях.

В России, где масштабы газификации промышленного и энергетического производств выше европейских, эта технология стала использоваться лишь в 1990‑х годах.

Между тем, идею использования давления магистрального газа для выработки дополнительной энергии предложил еще в 1947 году академик М. Д. Миллионщиков.

Первый в России детандер-генераторный комплекс мощностью 10 МВт, состоящий из двух детандер-генераторных агрегатов ДГА-5000, введен в эксплуатацию в 1994 году на ТЭЦ-21 «Мосэнерго». Их поставщик – группа .

В настоящее время подобные агрегаты работают на Среднеуральской ГРЭС в России, на Лукомльской ГРЭС в Белоруссии, на Днепропетровской ГРС-7 на Украине.

Упомянутые ДГА работают уже более десяти лет, доказав за это время эффективность детандер-генераторной технологии (ДГ-технологии).

Вводятся в эксплуатацию еще два ДГА-5000 на Рязанской ГРЭС (поставщик – «Криокор»).

Существуют и новейшие детандеры, в их числе – ЭТДА-1500. При его создании учтены особые требования к ДГА как агрегатам, работающим в системе газораспределения, опыт создания детандер-генераторов различных фирм, а также конструкции и опыт эксплуатации газонагнетателей (агрегатов, близких по условиям эксплуатации к ДГА).

В настоящее время турбодетандеры оцениваются специалистами как один из перспективных видов турбинной продукции с большим рынком сбыта. Причем рынком наиболее востребован мощностной ряд 1,5 – 6 МВт.

Сегодня, учитывая более чем 10‑летний опыт использования ДГА в России и СНГ, а также более чем двадцатилетний опыт их использования в Западной Европе и Америке, можно говорить об оживлении интереса рынка к этой продукции.

Следует отметить и инвестиционную привлекательность этого сегмента рынка.

По разным оценкам, ресурс внедрения ДГ-технологии в России и СНГ оценивается в 5000 – 8000 МВт. А это – загрузка энергомашиностроительных предприятий на многие годы. Срок окупаемости проектов – от 3 до 5 лет. Для потребителей же это – производство относительно дешевой, экологически чистой электроэнергии на собственные нужды. Кроме того, это экономия газа, который можно отправить на экспорт.

В заключение хотелось бы отметить, что детандер-генераторы относятся к оборудованию, созданному по «бестопливным» технологиям, поддерживаемым Киотским протоколом к конвенции ООН по изменению климата. Поэтому реализация этих проектов может проводиться с использованием механизма привлечения средств за счет продажи квот на эмиссию парниковых газов.

Новости

-

23 ноября 2020

Специалисты Турбохолода успешно завершили комплекс шеф-монтажных и пуско-наладочных работ по двум модульным турбодетандерам на Установке комплексной подготовки газа месторождения Арслан в Республике Узбекистан

-

13 ноября 2020

АО «Турбохолод» выбран поставщиком оборудования в рамках развития Ямальского центра газодобычи «Газпром»: для обустройства инфраструктуры опорного Харасавэйского ГКМ будет поставлено 10 турбодетандеров

-

21 апреля 2020

«Турбохолод» и ООО «Нефтегазинжиниринг» заключили контракт на поставку в 2021 году основополагающего компонента установки комплексной подготовки газа — турбодетандерных агрегатов серии АДКГ-10

-

20 марта 2020

«Турбохолод» и «Арктик СПГ 2» подписали договор на поставку интегральных решений на базе турбодетандеров АДКГ-10, которые войдут в состав установок комплексной подготовки газа для дальнейшего производства СПГ

-

1 февраля 2020

АО «Турбохолод» в партнерстве с ООО «Нефтегазинжиниринг» станет участником нового проекта ООО «РусГазАльянс»

Компания «Турбохолод» поставит ООО «Нефтегазинжиниринг» турбодетандерные агрегаты, на базе которых будут созданы установки комплексной подготовки газа для обустройства Семаковского месторождения

-

17 декабря 2019

АО «Турбохолод» признан победителем в конкурсе ПАО «НОВАТЭК» на поставку восьми турбодетандерных агрегатов для обустройства Салмановского месторождения в рамках нового проекта «Арктик СПГ-2»

-

2 декабря 2019

2 декабря 2019 года Президент России Владимир Путин и Председатель Китайской Народной Республики Си Цзиньпин в торжественной обстановке дали старт эксплуатации магистрального газопровода «Сила Сибири».

-

30 октября 2019

За месяц до запуска в эксплуатацию трубопровода «Сила Сибири» АО «Турбохолод» и «Газпром Автоматизация» завершили шефмонтаж и пусконаладочные работы на турбодетандерных агрегатах АДКГ-20.

-

1 мая 2019

Компания «Турбохолод» готовится к шефмонтажу и пусконаладочным работам на турбодетандерных агрегатах вертикальной компоновки серии АДКГ-20, отгруженных ранее на базис Чаяндинском месторождения в Якутии.

-

27 августа 2018

Движение на восток: «Турбохолод» победил в конкурсе ООО «Газпром добыча Иркутск» на поставку турбодетандеров

Турбодетандер П.Л.Капицы

П. Л. Капица начал штурм «кислородно-криогенной» крепости именно с турбодетандера. Он был вторым, после Ж. Клода, творцом поршневого детандера (вспомним, что Капица еще в 1934 г. в Кембридже создал первый гелиевый поршневой детандер), но с турбодетандерами, также как вообще с турбомашинами, он никогда не имел дела. Именно это (в сочетании, разумеется, с выдающимися способностями и физика, и инженера) ему, по-видимому, и помогло.

За необычайно короткий срок — два года — он с блеском решил задачу, создав новую машину, настолько эффективную, что она обеспечила целую революцию в криогенной технике.

Чем же объясняется резкое повышение КПЛ турбодетандера (на 15-20%, которых не хватало), достигнутое Капицей? Очевидно, что тут дело было не в частных усовершенствованиях, а в принципиальном изменении.

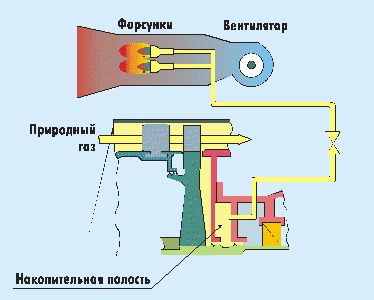

Чтобы разобраться, в чем здесь дело, посмотрим, как устроен турбодетандер внутри (рис. 8.1). Как и у всякой турбины, в. нем имеется расположенный по периферии неподвижный направляющий аппарат и помещенное внутри него вращающееся рабочее колесо. В направляющем аппарате по окружности расположены сопла, где, расширяясь, поток рабочего тела разгоняется и приобретает определенную скорость. Попадая на лопатки рабочего колеса, рабочее тело вращает его, производя работу и отдавая энергию. Скорость при этом снижается. Отработавшее рабочее тело выпускается через патрубок в центре рабочего колеса. Так устроены все турбины — паровые, газовые и водяные. По характеру движения текущего рабочего тела в направляющем аппарате и колесе турбины делятся на активные и реактивные. В турбодетандере активного типа направляющий аппарат имеет сужающиеся каналы, в которых газ разгоняется до большой скорости (близкой к скорости звука, т.е. несколько сот метров в секунду) и снижает начальное давление р1 до значения рm почти равного конечному р2. Струи газа, попадая на вогнутые короткие лопатки рабочего колеса, меняют направление, оказывая на них давление, и вращают его.

Рис. 8.1. Принцип работы турбодетандера: а — активного; б — активно-реактивного; 1 — направляющий аппарат; 2 — рабочее колесо

Таким образом, кинетическая энергия потока преобразуется в работу. При этом давление газа гадает незначительно, достигая конечного р2, а температура понижается.

По такому принципу работали все прежние турбодетандеры. П. Л. Капица решил перейти на другой принцип и создал реактивный (вернее, активно-реактивный) турбодетандер. В нем «распределение обязанностей» между направляющим аппаратом и рабочим колесом стало совсем другим, близким к тому, которое существует в водяных турбинах. Направляющий аппарат здесь снабжен менее длинными каналами, и в нем срабатывается лишь часть интервала давления от p1 до р2; значение pm находится примерно посередине. Газ разгоняется до значительно меньшей скорости, чем звуковая; она достигает лишь значения, необходимого для плавного, безударного входа в каналы рабочего колеса. Лопатки его сделаны длинными, и газ, проходя в каналах между ними, срабатывает оставшуюся часть рm — р2 интервала давлений, расширяясь в них. Работа совершается уже не только в результате изменения направления потока газа, но и под действием реакции струи, вытекающей из межлопаточных каналов (отсюда и термин «реактивный»).

Вследствие того что скорость воздуха в активно-реактивном турбодетандере значительно ниже, гидравлические потери в нем намного меньше, чем в активном; эта разница имеет особенно существенное значение, потому что холодный сжатый воздух по плотности ближе к жидкой воде, чем к водяному пару

Именно это обстоятельство толкнуло Капицу обратить внимание на водяную турбину как конструктивный прототип турбодетандера. В конечном счете Капица сформулировал свое «кредо» так: «

правильно выбранный тип турбодетандера будет как бы компромиссом между водяной и паровой турбиной».

Работа над турбодетандером началась в 1936 г., а уже в 1938 г. в ИФП был создан небольшой опытный турбодетандер, у которого КПД составлял около 0,8! Затем, «не переводя дыхания», на базе этого турбодетандера была собрана опытная установка низкого давления воздуха, на которой получался жидкий воздух. Характерно, что все оборудование этой установки (за исключением компрессора) делалось из подручных материалов и изделий в мастерских ИФП. При этом была проявлена в высшей мере эффективная «солдатская находчивость». Так, например, механизм переключения регенераторов приводился в движение двумя электромагнитными транспортными тормозами . Таким образом, впервые удалось ожижить воздух, не сжимая его предварительно до высокого давления.

Перечень запчастей к турбодетандерным агрегатам и турбинам:

Маркировка турбодетандерного агрегата и станции смазки выполнена на фирменной табличке, которая установлена на раме станции смазки. Маркировка запасных частей и принадлежностей выполнена на бирках с указанием обозначения изделия. Турбины, принятые ОТК, пломбируются.

Станция смазки упакована в полиэтиленовый чехол. Штатная турбина вместе с турбиной из комплекта ЗИП, а также комплект ЗИП и монтажные элементы упакованы в ящики. Упаковка товаросопроводительной документации произведена в полиэтиленовый чехол или в два слоя парафинированной бумаги.

Болт КК 2026.01.015;

Вал КК 2010.01.101;

КК 2014.01.103;

КК 2025.05.101;

КК 2026.01.100;

Винт КК 2026.01,011;

Вкладыш КВ 2015.01.120;

КВ 2015.01.130;

Втулка КВ 2015.01.070;

КВ 2041.01.041;

КК 2010.01.019;

КК 2014.01.019;

КК 2026.01.005;

Втулка графитовая КВ 2041.01.041;

КК 2010.01.013;

КК 2014.01.018;

КК 2026.01.007;

Втулка графитовая РТ-3,5/6 КВ 2041.01.041;

Втулка тормозная КК 2010.01.025;

КК 2014.01.023;

КК 2025.05.003;

КК 2026.01.025;

КК 2026.01.025-01;

КК 2026.01.025-02;

Гайка КК 2026.01.008;

КК 2010.00.005;

КК 2010.00.017;

КК 2010.00.017-01;

КК 2014.01.024;

КК 2014.03.007;

КК 2026.01.008;

Датчик числа оборотов КК 2010.00.500;

Индикатор скорости вращения КК 8691.040;

Клапан отсечной КК 2010.02.000;

Ключ под колёса КК 2010.11.001;

КК 2014.11.001;

КК 2026.11.001;

Колесо КК 2004.01.603;

КК 2010.01.103;

КК 2010.01.105-04;

КК 2026.01.103.-02;

Колесо (9 лопаток) КК 2010.01.103;

Колесо ДТ-0,6/4 КД КК 2010.01.105-01;

Колесо ДТ-0,8/20 КД КК 2010.01.105;

Колесо ДТ-1.5/4 КД КК 2010.01.105-04;

Колесо ДТ-1/4 КД КК 2010.01.105-02;

Колесо ДТ-2/6, ДТ-5/20 КК 2014.01.102;

Кольцо КК 2014.01.037;

КК 2026.01.009;

КК 2026.01.013;

КК 2026.01.017;

Корпус КК 2010.00.200;

Корпус уплотнения КК 2010.01.018;

КК 2014.01.029;

КК 2026.01.004;

Крышка КК 2010.00.001;

КК 2014.03.001;

Манжета КК 2014.01.006;

КК 2024.01.016;

КК 2025.05.005;

КК 2026.01.006;

Подшипник КВ 2025.01.140;

КВ 2041.01.060;

Подшипник задний КК 2010.01.024;

КК 2014.01.039;

КК 2025.05.002;

КК 2026.01.003;

Подшипник передний КК 2010.01.00

КК 2014.01.025;

КК 2025.05.001;

КК 2026.01.022;

Подшипник РТ-3,5/6 КК 2041.01.060;

РЗИП-2 ДТ-0,6/4;

Ротор КВ 2025.01.050;

КВ 2041.01.100;

Ротор ДТ-0,6/4 КК 2010.01.100;

Ротор ДТ-0,6/04 КД;

Ротор ДТ-1,5/4 КД КК 2026,01.100-03;

Ротор ДТ-1/4 КД КК 2026.01.100-04;

Ротор ДТ-2,6/6 КД КК 2026.01.100-06;

Ротор ДТ-2/6 КК 2026.01.100;

Ротор ДТ-5.20 КК 2014.01.100;

Ротор РТ-3,5/6 КВ 2041,01,010;

Стойка КК 2010.01.005;

КК 2014.01.005;

Турбина КК 2025.05.000;

Турбина ДТ-0,3/4 КК 2010.01.000-04;

ДТ-0,3/4 КК 2016.01.000;

ДТ-0,6/4 КК 2010.00.000;

ДТ-0,6/4 КК 2010.01.000;

ДТ-1/4 КД КК 2026.01.000-06;

Упор КК 2010.01.202;

КК 2025.05.102;

Щека канальная КК 2010.01.027;

КК 2010.01.027-01;

КК 2010.01.027-02;

КК 2010.01.027-05;

КК 2010.01.035-02;

КК 2026.01.027;

КК 2026.01.027-01;

КК 2026.01.027-02;

КК 2026.01.027-03;

КК 2026.01.027-04;

КК 2026.01.027-05;

КК 2026.01.028-02;

Щека лопаточная КВ 2025.01.007;

КК 2010.01.022;

КК 2010.01.027;

КК 2014.01.036;

КК 2016.01.001;

КК 2025.05.004;

Щека покрывная КК 2010.01.003;

КК 2014.01.021;

КК 2026.01.026;

КК 2026.01.026-01;

КК 2026.01.026-02;

КК 2026.01.029;

Манжета КК 2014.01.006;

КК 2024.01.016;

КК 2025.05.005;

КК 2026.01.006;

Подшипник КВ 2025.01.140;

КВ 2041.01.060;

Подшипник задний КК 2010.01.024;

КК 2014.01.039;

КК 2025.05.002;

КК 2026.01.003;

Подшипник передний КК 2010.01.002;

КК 2014.01.025;

КК 2025.05.001;

КК 2026.01.022;

Подшипник РТ-3,5/6 КК 2041.01.060;

РЗИП-2 ДТ-0,6/4;

Ротор КВ 2025.01.050;

КВ 2041.01.100;

Ротор КК 2010.01.100;

КК 2026,01.100-03;

КК 2026.01.100-04;

КК 2026.01.100-06;

КК 2026.01.100;

КК 2014.01.100;

Ротор РТ-3,5/6 КВ 2041,01,010;

Турбодетандерный агрегат

Турбодетандерные агрегаты снабжаются устройством для защиты от разгона в случае внезапного исчезновения напряжения в любой из фаз сети, при перегрузке и коротком замыкании. Защита осуществляется прекращением подачи воздуха в турбину с помощью быстродействующего запорного клапана, работающего с воздушным сервомотором.

|

ООший вид турбодетандерного агрегата кислородной установки КТ-3600, V-до 2700 м31час ( завод им. 40-летия Октября. 1 — вход газа, 2 — направляющий аппарат, 3 — лопатки рабочего колеса, 4 — рабочее колесо, s — труба для выхода газа, 6 — вал, 7 — сальник, 8 — редуктор, — муфта, ill — электрогенератор, 11 — кронштейн, 12 — кошух. |

Турбодетандерный агрегат для кислородной установки КТ-3600 ( рис. 61) предназначен для расширения азота. Сжатый и охлажденный азот расширяется в направляющем аппарате 2 и с большой скоростью входит на лопатки 3 рабочего колеса, отдает твою кинетическую энергию и выходит с более низкой температурой.

Турбодетандерный агрегат включает собственно турбодетандер в кожухе с теплоизоляцией; подшипники, вынесенные в область нормальной температуры; машину, являющуюся потребителем механической энергии, или тормоз; масляный фильтр-холодильник; пусковой и рабочий шестеренчатые масляные насосы.

Турбодетандерные агрегаты предназначены для получения холода в установках НТС, основаны на принципе политропического расширения газа с совершением внешней работы. Внешняя работа, вырабатываемая турбодетандером, может быть использована для вращения вала компрессора, в котором газ дожимается до давления в газопроводе. В турбодетандере в зависимости от степени расширения газа может быть получена высокая холодопроизводительность агрегата, обеспечивающая поддержание низкотемпературного режима сепарации газа на установке НТС на завершающих стадиях эксплуатации месторождений.

Турбодетандерный агрегат с маслосистемой установлен в — отапливаемом помещении, оборудованном вытяжной вентиляцией, включающейся автоматически при повышении уровня загазованности машинного зала сверх нормы.

Турбодетандерный агрегат предназначен для осуществления процесса расширения газа с получением холода, который используется в установках НТС для достижения необходимой точки росы по влаге и углеводородам.

Турбодетандерные агрегаты широко используются также в схемах промысловых установок комплексной подготовки газа ( УКПГ) вместо дроссельного устройства.

Турбодетандерный агрегат состоит из двух основных элементов: детандера, представляющего собой турбину, работающую за счет расширения газа, и компрессора, расположенного на одном валу с детандером, работающего за счет энергии детандера. Совмещение турбодетандера и компрессора в один агрегат позволяет ликвидировать уплотнение вала; так как состав газа в детандере и компрессоре одинаковый, отпадает необходимость установки редуктора и муфты сцепления.

|

Регулируемый штуцер сверхзвуковой регулируемый с тагенциальным вводом газового потока ( ШР. 1 — труба Вентури. 2 — тройник. 3 — сальник. 4 — запорная ручка. 5 — штурвал. 6 — конический канал. 7 — наконечник. |

Турбодетандерные агрегаты ( ТДА) предназначены для получения холода на установках низкотемпературной сепарации природного газа за счет снижения давления газа с совершением внешней работы ( процесс политропического расширения газа), которая используется для привода вала компрессора, предназначенного для повышения давления, равного давлению в газопроводе. Турбодетандер входит в состав блочно-комплексной турбохолодильной установки ТХУ, содержащей также блок теплообменников и блок сепарации.

Турбодетандерный агрегат устанавливают на фундамент по уровню с помощью установочных винтов и опорных плит. Уровень помещают на обработанные площадки.

Турбодетандерный агрегат, предназначенный для охлаждения сжатого гелия, включает в себя дпа турбодетандера, агрегат смазки, щит контроля и пуска турбодетандеров.

Турбодетандерные агрегаты снабжаются устройством для защиты от разгона в случае внезапного исчезновения напряжения в любой из фаз сети, при перегрузке и коротком замыкании. Защита осуществляется прекращением подачи воздуха в турбину с помощью быстродействующего запорного клапана, работающего с воздушным сервомотором.

|

Турбодетандер ТДР-19-6 ( разрез для установок БР-1. БР-1М. |

Использование турбодетандеров в промышленности

Применение турбодетандеров практикуется совместно с новыми установками или теми из них, которые были подвергнуты существенной модернизации. В обязательном порядке учитывается экономическая целесообразность и условия конкретного предприятия.

В промышленности широко используются турбодетандеры, принцип действия которых позволяет вырабатывать электрическую или механическую энергию, приводящих в движение вентиляторы или компрессоры. Но, несмотря на оптимальную энергетическую эффективность применения этих агрегатов, они должны соотноситься с общей предполагаемой потребностью и балансом пара на предприятии. При чрезмерном количестве или мощности устройств вполне возможно избыточное производство пара под низким давлением. Чаще всего этот пар просто стравливается в атмосферу, что значительно снижает энергетическую эффективность.

Основным условием должна стать доступность парового потока, необходимого для нормальной работы турбодетандера в течение точно установленного и довольно продолжительного отрезка времени. В случае нерегулярного или непредсказуемого поступления пара, его полезное применение существенно затрудняется, и турбина будет работать вхолостую. Наиболее эффективное использование турбодетандеров требует существенных перепадов давления и большого расхода газа. Поэтому агрегаты нашли широкое применение в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

источник

Детандер (с французского détendre переводится как «ослаблять») является устройством, с помощью которого дополнительно снижают температуру газа. В современном исполнении детандер представляет собой газовую турбину, работающую на перепаде газового давления. В его рабочий комплект, помимо расширительной турбины, входят насосы, компрессоры и генераторы.

Похожие патенты RU2208170C1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОГЕНЕРАТОР БЕЗ ВЫХОДНОГО ВАЛА | 2011 |

|

RU2516053C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ С ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2007 | RU2351842C1 | |

| ТУРБОДЕТАНДЕРНАЯ ГЕНЕРАТОРНАЯ УСТАНОВКА И СИСТЕМА ОТБОРА ЭНЕРГИИ ПОТОКА ПРИРОДНОГО ГАЗА ИЗ ГАЗОПРОВОДА | 2013 |

|

RU2564173C2 |

| СПОСОБ СНИЖЕНИЯ ГИДРАВЛИЧЕСКИХ ПОТЕРЬ В ВЫХЛОПНОМ ТРАКТЕ ГАЗОТУРБИННОЙ УСТАНОВКИ И ОСЕРАДИАЛЬНЫЙ ДИФФУЗОР СИЛОВОЙ ТУРБИНЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2654556C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗА ВЫСОКОГО ДАВЛЕНИЯ В ПЛАЗМЕННОМ РАЗРЯДЕ И ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2000 |

|

RU2184601C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

| Детандер-генераторный агрегат | 2020 |

|

RU2732275C1 |

| АВТОНОМНЫЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 1992 |

|

RU2053375C1 |

| СПОСОБ РЕКОНСТРУКЦИИ КОМПРЕССОРНОЙ СТАНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170369C1 |

| ВЕТРОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2000 |

|

RU2199023C2 |

Турбодетандерный агрегат

Его принцип действия основан на перепадах давления

Турбодетандерный агрегат ТДА (turbo-expanding assembly) — турбинная лопаточная машина непрерывного действия для охлаждения газа путем его расширения с совершением внешней работы. Турбодетандер, работающий на перепадах давления, позволяет получать механическую и электрическую энергию.

Применение:

- на нефтегазовых промыслах — в установках низкотемпературной обработки газа и установках сжижения газа;

- на предприятиях ТЭК, химической и нефтехимической отраслей промышленности — в установках низкотемпературного разделения многокомпонентного газовых смесей;

- в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

Состав ТДА:

- корпус,

- ротор,

- регулируемый сопловой аппарат,

- направляющий аппарат компрессора с резьборычажными механизмами поворота.

Принцип работы ТДА: Газ или газовая смесь проходит через неподвижные направляющие каналы (сопла), преобразующие часть потенциальной энергии газа в кинетическую, и систему вращающихся лопаточных каналов ротора. При резком расширении газа происходит падение давления, и при совершении им механической работы вращения ротора происходит интенсивное охлаждение газа. Вместе с ротором вращается насаженное на него рабочее колесо компрессора.

Турбодетандерный агрегат герметичен и не потребляет электроэнергии.

Различные конструкции ТДА: по направлению движения потока газа:

- центробежные,

- центростремительные,

- осевые (радиальные);

по степени расширения газа в соплах:

- активные — понижение давления происходит только в неподвижных направляющих каналах,

- реактивные — давление понижается также и во вращающихся каналах ротора);

по числу ступеней:

- одноступенчатые,

- многоступенчатые.

Эффективность ТДА как охлаждающего устройства оценивается изоэнтропийным (адиабатическим) КПД ns, равным отношению действительного теплоперепада (разности энтальпий рабочей среды до и после турбодетандерного агрегата) к изоэнтропийному теплоперепаду ΔHs=Н1-H2 при расширении рабочей среды с начале состояния до одинакового конечного давления:

КПД ТДА зависит от изменения режима работы, от параметров рабочей среды (давления, температуры, расхода газа) и др. При оптимальных режимах работы достижимы значения КПД до 0,8 и выше. КПД снижается при наличии жидкой фазы в потоке входящего газа, а также при конденсации газа в ТДА.

В промышленности нередко используются ТДА для выработки электрической или механической энергии, приводящей в движение вентиляторы или компрессоры. Однако при чрезмерном количестве или мощности ТДА вероятно избыточное производство пара под низким давлением, что предполагает стравливание пара в атмосферу и снижение эффективности.

Первый ТДА был внедрен для установки НТК газа на Шебелинском газоконденсатном месторождении во времена СССР в 1968 г. Для установок подготовки газа (УПГ) и для газоперерабатывающих установок выпускаются ТДА с турбодетандерами и компрессорами центробежного и центростремительного типов. ТДА рассчитан на работу в УПГ при температуре сепарации до -10 о С в диапазоне рабочих давлений 8 — 0,2 МПа. Пропускная мощность ТДА с помощью поворотного соплового аппарата турбодетандера плавно регулируется в интервале 2 — 4 млн м 3 /сутки. Максимальная холодопроизводительность ТДА при давлении 8 МПа и температуре -26 о С — 4,19 млн*кДж/час, производительность по газу 2,5 млн м 3 /сутки.

Источник