Способы борьбы с электрохимической коррозией

Для подавления коррозионных процессов проводов можно воспользоваться двумя подходами

- блокировка доступа воздуха в зону контакта, что снижает практически до нуля интенсивность протекания химической реакции;

- физическое разделение медного и алюминиевого проводников, что полностью устраняет причину.

Любой из методов этой группы отличается высокой эффективностью и позволяет получить сросток минимальных габаритов, но технически сложен для реализации.

Поэтому в домашних условиях используют более простые подходы второй группы, для реализации которых привлекаются различные покупные элементы или просто подручные средства.

Клеммники

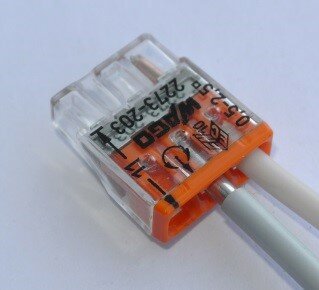

Клеммником называют соединитель с зажимным механизмом фиксации проводов. Отличается простотой, для установки зачищенный конец провода просто вставляют и задвигают в гнездо до упора без больших усилий. Соединяемые жилы удерживаются за счет исполнения контактов в форме конца рыболовного крючка.

Наращивание надежности соединения достигается:

- применением прозрачного корпуса, позволяющего контролировать глубину подачи проводов, рисунок 1;

- заполнением внутреннего пространства гнезда герметизирующей гелеобразной нейтральной пастой.

Рисунок 1. Клеммник с прозрачным корпусом

Зажим-орех

Зажим-орех, получивший свое название за характерную форму корпуса, относится к покупным компонентам. Конструктивно представляет собой как минимум три площадки, в зазоры между которыми вставляют оголенные концы соединяемых проводов, после чего стягивают получившуюся структуру штатными винтами.

Готовый сросток помещают в пластиковый корпус, на котором предусмотрены вводы под соединяемые провода, рисунок 2.

Рисунок 2. Зажим-орех

Демонтаж зажима и его повторное использование можно выполнять неограниченное количество раз.

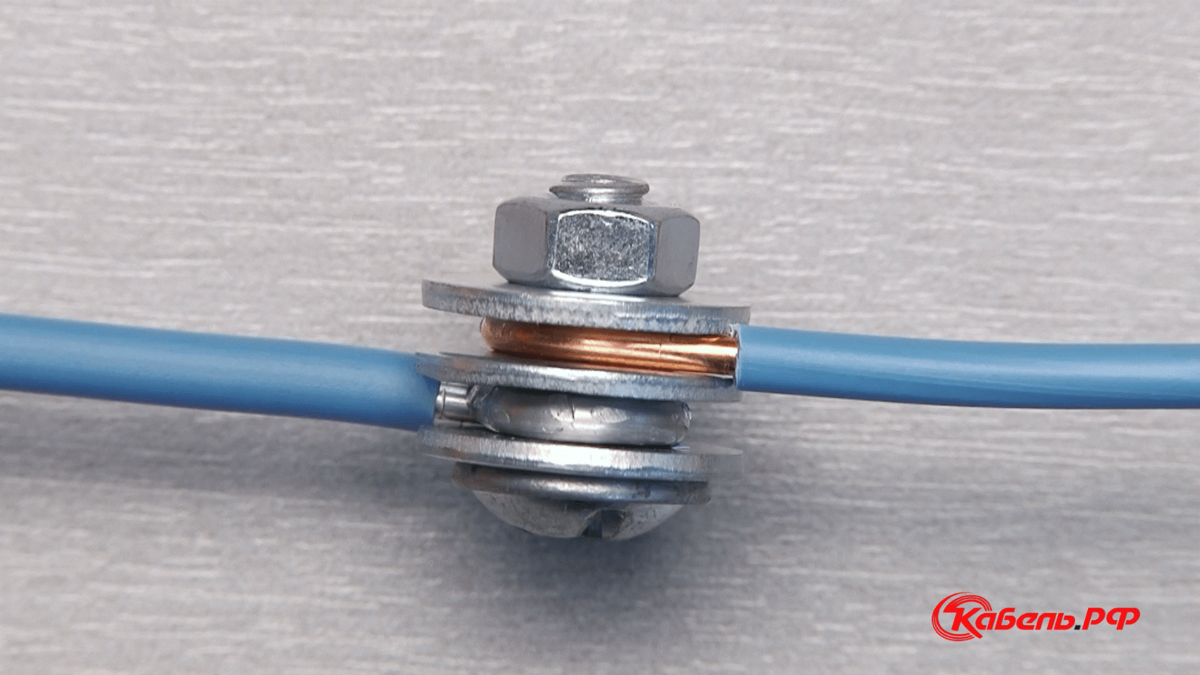

Болтовое соединение

Болтовое соединении формируют из подручных средств. Пространственное разделение меди и алюминия обеспечено стальными шайбами. Концы соединяемых проводов после удаления изоляции сгибают колечками, через шайбы, диаметр которых превышает внешний диаметр колечка, одевают на болт, после чего затягивают гайку.

Получившаяся структура изображена на рисунке 3.

Сильные стороны такого соединения – простота реализации, возможность формирования отводов, а главный недостаток – большие габариты получающегося сростка.

Рисунок 3. Болтовое соединение медного и алюминиевого проводов. Фото взято с сайта кабель.рф

Для увеличения надежности

- применяют неоцинкованные болт и шайбы;

- под гайку устанавливают гровер.

Гильзовое соединение

Реализация сростка этого типа основана на механической фиксации концов сращиваемых проводов биметаллической гильзой, рисунке 4. После ввода проводов гильзу опрессовывают, а затем при необходимости дополнительно изолируют. Сильная сторона гильзового соединения – компактность получившегося сростка.

Для увеличения надежности установочные гнезда выполняют глухими, а опрессовку производят не пассатижами, а специальным инструментом с рабочим органом круглой или шестигранной формы.

Рисунок 4. Алюмомедная гильза

Виды смазок

Для неподвижных статических контактов (болтовых, зажимных, опрессованных и др.) смазка выступает в роли герметика и уплотнителя. Ее главная функция − вытеснять влагу, предохранять соединение от внешних факторов и обеспечивать достаточную электропроводность.

Смазка также обеспечивает постоянную затяжку болтов и возможность их разборки. К таким пастам не предъявляются особые требования по антифрикционным показателям. Состав характеризуется повышенной теплопроводностью и часто применяется как теплоноситель для контактных резьбовых соединений полупроводниковых деталей и радиаторов охлаждения.

К смазке для коммутирующих контактов (разъемов, вилок, штекеров, выключателей и др.) предъявляются повышенные требования по адгезивности и термостойкости. Смазка должна прочно удерживаться на поверхности и не стираться при размыкании. Также в момент размыкания, особенно при больших токах, возникает кратковременная дуга, и слой пасты должен не только выдержать ее температуру, но и защитить контакт от подгорания.

Паста для скользящих контактов, подверженных периодическому или постоянному трению, кроме электропроводности, должна обеспечивать высокие антифрикционные показатели. Быть устойчивой к высоким температурам, которые могут возникать при искрении

Немаловажной характеристикой является также адгезивность пасты и устойчивость к истиранию. Особенно это важно при работе на поверхностях вращения с большой скоростью (в коллекторных двигателях)

Ко всем электропроводящим смазочным материалам предъявляются требования по низкой текучести и испарению. Это обеспечивает длительный период их действия и снижает периодичность технического обслуживания.

Недостатки

Сварка алюминия в домашних условиях обеспечивает более низкий уровень качества соединения;

Порой сложно подобрать подходящие расходные материалы, особенно, если речь идет о редких случаях использования;

Сложно использовать современные технологии, так как в домашних условиях зачастую нет подходящих вещей, которые применяются на передовых предприятиях;

Сложнее соблюдать технику безопасности, особенно, при работе с газом;

Сварочные электроды могут храниться в недостаточно надежных условиях, из-за чего они могут отсыреть и испортиться;

Отсутствуют точные методы контроля полученного сварного шва, что очень важно перед применением изделия.

Возможные способы сварки алюминия дома

В домашних условиях может осуществляться не только примитивная сварка алюминия при помощи плавкого электрода, но и другие разновидности, в зависимости от оборудования, которое используется. Выделяют следующие способы сварки:

Сварка алюминия электродом в домашних условиях. Это самый простой способ, так как очень схож с обыкновенной сваркой стали, но с учетом всех особенностей поведения расплавленного алюминия. Здесь не нужно особого опыта работы мастера, но требуется учитывать низкую вязкость металла, что усложняет работу новичков и делает шов не таким ровным и монолитным, как при сварке стали.

Сварка алюминия в домашних условиях газовой горелкой. Здесь в качестве основной температурной силы, расплавляющей металл, используется газ. Это снижает скорость сварки в три раза и делает процесс более простым. Тут применяется сварочная проволока, на которой нет покрытия, что позволяет избавиться от проблем с просушкой электродов. Газ является более надежной защитой, чем обмазка электродов.

Аргонодуговая сварка. Это один из лучших вариантов, так как само сваривание происходит под воздействием дуги, а в качестве защиты применяется инертный газ аргон. Тут используется неплавкий электрод и присадочная проволока, что обеспечивает высокое качество соединение. Сварка алюминия в домашних условиях таким способов применяется достаточно редко из-за технической сложности данного процесса.

Материалы и инструмент

Сварка деталей из алюминия требует специальной технической подготовки, которая зависит от выбранного способа. Но даже самые простые варианты требуют особой средств, которые помогут сделать все как можно более качественно и надежно. Среди них выделяются такие вещи как:

- Сварочный аппарат, который становится главным источником питания, обеспечивающим подачу тока нужных параметров для конкретного вида сварки;

- Электроды (или присадочная проволока, если используется процесс сваривания при помощи газа) – этот материал должен максимально соответствовать тому, с чем он будет свариваться;

- Газовые баллоны со шлангами, что используется для соединения металла газом, но такой вариант для домашних условий не часто используется;

- Заземление для всех использующихся электрических аппаратов;

- Рабочая одежда и сварочная маска.

Пошаговая инструкция

Когда идет сварка лодки из алюминия, или других важных вещей, то следует правильно соблюдать режимы, чтобы добиться желаемого результата. Стоит выделить следующие шаги:

Подготовка металла. Она может включать в себя разделку кромок, что необходимо при толщине металла от 4 мм, так как алюминий обладает низкой глубиной проварки, поэтому, нужно уменьшить толщину за счет скоса кромок. Также требуется механически зачистить поверхность наждачной бумагой или металлической щеткой, чтобы убрать жиры, масла, различные налеты и пленки;

Затем следует аккуратно распределить флюс (если речь идет о газовой сварке), чтобы улучшить свойства сваривания металла;

После этого требуется подогреть металл (снова при газовой сварке), чтобы избежать температурной деформации и способствовать предварительному расплавлению флюса;

Нагрев алюминия для сварки

Далее можно уже приступать к самому свариванию, разжигая пламя или дугу и образуя валик шва в сварочной ванной идти по всей длине кромок;

Сварка алюминия горелкой в домашних условиях

После окончания работ нужно дать остыть металлу и проверить качество соединения доступными методами.

Когда осуществляется TIG сварка алюминия, то требуется использовать только переменный ток, так как качества соединения с ним становится выше.»

Что лучше — сварка или пайка

Ответы на этот вопрос могут быть разными. Применение того или иного способа зависит от использования деталей после их соединения. Автомобильный радиатор лучше паять. Этот способ стоит дешево и отличается надежностью. Молочные фляги и другие емкости для хранения продуктов питания лучше сваривать. Сварной шов более прочный, особенно при больших размерах. Часто приходится сваривать детали из алюминиевых сплавов. Сварка силумина — практически единственный способ соединения, не считая использования клея.

На сварке и пайке при желании можно неплохо заработать. Вопросы о том, как запаять алюминиевые трубки в холодильнике или отремонтировать раму велосипеда, возникают часто. В мастерских работа стоит дорого: пайка трубок — 1000 руб. и более. При соединении электропроводов способом пайки берут 15 руб. за каждое. Ремонт рамы велосипеда из сплавов алюминия с применением припоев стоит 500 руб. Ремонт кастрюли обойдется в 100 руб. К этим суммам следует добавить расходы времени и денег на доставку изделий в мастерскую и обратно.

Чтобы сэкономить эти деньги, нужно научиться паять самому. Для этого необходимо приобрести газовую горелку в виде баллончика за 700-1000 руб. и припой. Научиться обработке поверхностей и наложению швов можно на старом автомобильном радиаторе.

Как правильно спаять два провода паяльником?

Как правильно паять паяльником с канифолью

Что такое нихромовая проволока, её свойства и область применения

Способы соединения электрических проводов между собой

Какая проводка лучше — сравнение медной и алюминиевой электропроводки

Как изготовить электронную печатную плату в домашних условиях?

Общая информация

Токопроводящая паста для уменьшения сопротивления контактов появилась в начале второй половины XX века. В патенте говорится, что проводимость разъёмного соединения падает, из-за наличия зазоров и пустот уменьшается площадь соприкосновения проводников. Токопроводящая паста призвана исправить указанный недостаток.

Позднее проводящую пасту стали использовать в виде смазки. К примеру, для снятия электростатического потенциала с подвижной части подшипников. Известно, что восковая и прочие виды смазок плохо проводят ток. Становится возможным накопление статического заряда, что иногда опасно. К примеру, в нефтяной отрасли любая искра способна привести к пожару. Природное горючее вдобавок электризуется. Становится понятно желание людей избавиться от заряда. Одним из видов токопроводящих паст считается силиконовая смазка, обладающая упомянутыми преимуществами:

- Малое сопротивление. Полужидкая фаза легко заполняет все промежутки, повышая проводимость контакта. Побочным эффектом считается снижение тепла, выделяемого протекающим электрическим током согласно закону Джоуля-Ленца.

- Невероятно тонкий слой. Силиконовая смазка растирается на поверхности до толщины 8 мкм. Что позволяет обрабатывать точнейшие механизмы и приспособления, содержащие подвижные части.

- Универсальность проявляется в простоте использования, лёгкости обновления отработанного слоя.

- Низкая цена. Кремний считается дешёвым элементом, чем обеспечивается высокая популярность твердотельной электроники.

- Надёжность. Силиконовая смазка однозначно превосходит органические материалы, изготовленные из природных полезных ископаемых и масел.

- Новое поколение силиконовых смазок не выбрасывается наружу силами центробежных сил и вибрациями. Консистенция такова, что слой остаётся в месте, куда нанесён.

- Хороший производитель похвастается долговечностью собственной продукции. К примеру, термопаста Wakefield демонстрирует сохранение свойств даже через полгода эксплуатации.

В 1955 году начался повальный процесс производства синтетических смазочных материалов. Одновременно несколько фирм, работающих и сегодня, включились в борьбу за рынок, обеспечивая высочайший уровень конкуренции. У каждого производителя собственные секреты. Среди рекламных фишек называют отсутствие сольвентов, токсичных веществ или невероятная проводимость. Пасты выпускаются совместно с гелями, компаундами, смазками, изготовленными на идентичной основе, но различающиеся особенностями применения.

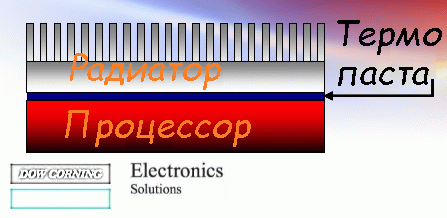

Называющие токопроводящую пасту термопастой недалёки от истины. Металлические и полупроводниковые включения неплохо проводят тепло. Смысл нанесения термопасты прежний – заполнить мельчайшие промежутки между нагревателем и радиатором. Читатели, возможно, наносили подобный состав на процессор системного блока компьютера из специального шприца. Чем отличается паста от компаунда, геля, смазки:

- Компаунд представляет вязкую субстанцию, служащую иногда для удержания деталей. Применяется для заливки наравне со смолой в электронике. Чаще компаунды обладают ярко выраженными изолирующими свойствами, но периодически требуется добиться иного эффекта. Из прочих субстанций компаунд считается самым вязким.

- Смазка предназначена для нанесения на трущиеся поверхности. Предполагается устойчивость к механическим воздействиям и силам трения.

- Паста, как правило, служит для заполнения сравнительно больших полостей, находящихся в покое. К примеру, термопаста для кулера процессора.

- Гель обнаруживает тонкую консистенцию и служит для заполнения мельчайших пор, но предполагается, что поверхности не слишком сильно сдвигаются друг относительно друга.

Помимо указанной продукции в продаже возможно встретить цемент аналогичного толка.

Плюсы и минусы применения

Практикующие электромонтеры разделились на две категории

Одни акцентируют внимание на достоинствах клеммников Ваго, другие же отмечают в основном недостатки. На деле же истина где-то между этими двумя мнениями

- быстрый безвинтовой монтаж;

- минимальный набор нужных инструментов и материалов;

- клеммник легко купить даже в небольшом электротехническом магазине;

- аккуратность и логичность проводки;

- соответствие правилам безопасности.

https://youtube.com/watch?v=7IwcuhYmvhQ

- необходимость в периодическом осмотре;

- должны быть визуально доступны;

- плохо справляются с нагрузками больше 1 кВт;

- большое переходное сопротивление контактов;

- риск перегрева и расплавления;

- высокая стоимость.

Пасты технологические

Теплопроводные пасты

Теплопроводная паста – это пластичное вещество, которое характеризуется высокой теплопроводностью, используются для того чтобы уменьшить тепловое сопротивление между двумя поверхностями. Область применения – теплопроводная паста применяется в электронных устройствах как термоинтерфейс, то есть применяется между тепловыделяющим элементом и устройством, которое обеспечивает отвод тепла, к примеру, радиатором и процессором.

При использовании важно помнить, что толщина пасты должна быть минимальна. Паста заполняет самые маленькие углубления и вытесняет воздух

Также паста используется в электронике, силовых транзисторах, микросхемах, и т.д.

Оксидал для очистки медных жал

Прежде чем приступить к пайке, рабочая область должна быть тщательно очищена, это позволит не только обеспечить качественную пайку, но и длительный срок службы. Многослойные жала не столь чувствительны к окислению и нагару как обычные медные. При взаимодействии олова и меди под воздействием температуры происходит дисфузия, в результате жало паяльника начинает разрушаться. В тоже время образуются оксиды, которые причиняют неудобства для пайки.

Для того чтобы произвести чистку при помощи оксидала, достаточно жало паяльника опустить в раствор, очистить при необходимости о губку и можно работать дальше.

Паста для очистки и облуживания многослойных паяльных жал

Часто во время работы или перед пайкой, жало паяльника необходимо очистить, обычно для этого используется губка и специальная металлическая губка, но они не всегда могут обеспечить качественную чистку. В этом случае используется специальная паста, которая позволяет произвести эффективную чистку и лужение жала паяльника.

Паста ГОИ

Паста ГОИ является одним из самых популярных средств для полировки. Ее можно использовать не только на грубой поверхности металла, но и для нежного пластика. Основную часть пасты составляет окись хрома.

Область ее применения зависит от размера абразива, чем мельче абразивные вещества, тем мягче будет воздействие пасты.

- Пасту с крупными частицами кварца применяют для устранения мелких царапин, которые остались после шлифовки.

- Паста со средней грубостью можно получить равномерный блеск на металлической поверхности.

- Паста с мелким помолом кварца позволяет получить на металлической поверхности зеркальный блеск.

Паста КварцеВазелиновая ПКВ

Такая паста состоит из кварца, который перемолот в пыль и вазелина. Кварцевый песок очищает поверхность проводов, а вазелин обеспечивает защиту металлической поверхности от образования коррозии.

Область применения – смазка алюминиевых проводов, шинопровадов, кабеля и т.д. паста получила широкое применение в различных промышленных областях – энергетика, машиностроение и пр.

Гель Castolin CALOR STOP GEL

Гель обеспечивает защиту поверхности от разрушительного воздействия высокой температуры во время пайки или сварки. Его можно наносить на любую поверхность, по окончанию работ гель легко смывается.

В нашем магазине представлена только высококачественная продукция, которая прошла контроль качества.

Если у Вас есть вопросы, наши сотрудники всегда готовы проконсультировать Вас и помочь с правильным выбором.

Изготовление пасты своими руками

Токопроводящая паста имеется в продаже в широком ассортименте от различных производителей. Но ее можно также изготовить самостоятельно.

Основной компонент клея – синтетическая смола. Она в чистом виде не проводит электричество. Поэтому к ней и добавляют частицы металлов – золота, меди, серебра, никеля. Для обеспечения хорошей электропроводимости объем порошка должен составлять не менее 70 %.

Чаще всего используется серебро. Такой выбор основан только на экономической стороне вопроса. Наиболее простой и дешевый способ его получения – путем химической реакции восстановления формалина. Для этого берется одна часть азотнокислого серебра и одна часть формалина (1 %). Их смесь разогревается до температуры 80 градусов. После этого туда же добавляется нашатырный спирт (5 %). В результате реакции на дно выпадет осадок серебра темного цвета. Этот осадок фильтруют, моют и высушивают.

Когда все компоненты готовы, можно готовить пасту. Для этого соединяют 100 грамм эпоксидной смолы, 250 грамм порошка серебра, 10 грамм дибутилфлатата (для придания смоле более жидкой консистенции). Перед использованием добавляют 10 грамм полиэтиленполиамина в качестве отвердителя. Без него смесь можно хранить неограниченное время.

Увеличить электропроводимость пасты можно, если высушивать ее после нанесения при повышенной температуре (до 100 градусов).

Электропроводящие средства являются химическими веществами, работать с которыми необходимо с соблюдением основных правил безопасности. Паста не должна попадать на кожу и слизистые оболочки. Если это произойдет, необходимо тщательно промыть теплой водой с мылом.

Процесс пайки электропаяльником

Вся технология пайки паяльником проводов может быть разделена на несколько последовательных этапов. Все они повторяются в определенной последовательности:

- Подготовка проводников. При пайке проводов они освобождаются от изоляции. После этого с них механическим путем удаляется оксидная пленка. Можно использовать небольшой кусок наждачной бумаги с мелким зерном. Металл должен блестеть и быть светлым.

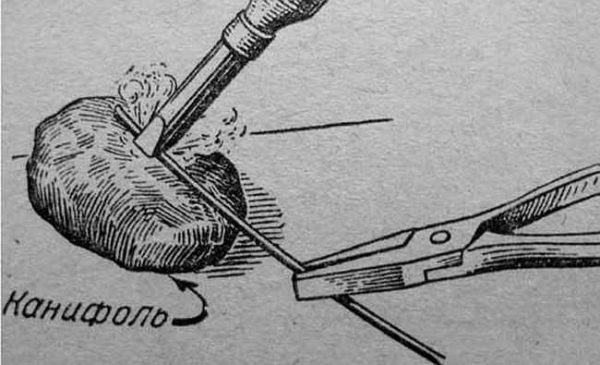

- Лужение. Разогревают паяльник до температуры плавления канифоли (при прикосновении начинает активно плавится). Берут проводник, подносят к куску канифоли, прогревают паяльником так, чтобы вся зачищенная часть провода оказалась погруженной в канифоль. Затем на жало паяльника берут каплю припоя и разносят его по обработанной части проводника. Припой быстро растекается, покрывая тонким слоем провод. Чтобы он распределялся быстрее и равномернее, провод немного поворачивают. После лужения медные проводники теряют красноту, становясь серебристыми. Так обрабатывают все провода, которые надо будет припаивать

Вот, собственно и все. Таким же образом можно спаять два или более провода, можно припаять провод к какой-то контактной площадке (например, при пайке наушников — провод припаять можно к штекеру или к площадке на наушнике) и т.п.

После того, как закончили паять паяльником провода и они остыли, соединение необходимо изолировать. Можно намотать изоленту, можно надеть, а потом разогреть термоусадочную трубку. Если речь идет об электропроводке, обычно советуют сначала навернуть несколько витков изоленты, а сверху надеть термоусадочную трубку, которую прогреть.

Отличия технологии при использовании флюса

Если используется активный флюс, а не канифоль, процесс лужения изменяется. Очищенный проводник смазывается составом, после чего прогревается паяльником с небольшим количеством припоя. Далее все как описано.

Пайка скрутки с флюсом — быстрее и проще

Есть отличия и при пайке скруток с флюсом. В этом случае можно каждый провод не лудить, а скрутить, затем обработать флюсом и сразу начинать паять. Проводники можно даже не зачищать — активные составы разъедают оксидную пленку. Но вместо этого придется места пайки протирать спиртом — чтобы смыть остатки химически агрессивных веществ.

Особенности пайки многожильных проводов

Описанная выше технология пайки подходит для моножил. Если провод многожильный, есть нюансы: перед лужением проводки раскручивают чтобы можно было все окунуть в канифоль. При нанесении припоя надо следить чтобы каждый проводок был покрыт тонким слоем припоя. После остывания, провода снова скручивают в один жгут, дальше можно паять паяльником как описано выше — окунув жало в припой, прогревая место спайки и нанося олово.

При лужении многожильные провода надо «распушить»

Можно ли паять медный провод с алюминиевым

Соединение алюминия с другими химически активными металлами напрямую делать нельзя. Так как медь — химически активный материал, то медь и алюминий не соединяют и не паяют. Дело в слишком разной теплопроводности и разной токопроводимости. При прохождении тока алюминий нагревается больше и больше расширяется. Медь греется и расширяется значительно меньше. Постоянное расширение/сужение в разной степени приводит к тому, что даже самый хороший контакт нарушается, образуется токонепроводящая пленка, все перестает работать. Потому медь и алюминий не паяют.

Если возникает такая необходимость соединить медный и алюминиевый проводники, делают болтовое соединение. Берут болт с подходящей гайкой и три шайбы. На концах соединяемых проводов формируют кольца по размеру болта. Берут болт, надевают одну шайбу, затем проводник, еще шайбу — следующий проводник, поверх — третью шайбу и все фиксируют гайкой.

Алюминиевый и медный проводники паять нельзя

Есть еще несколько способов соединить алюминиевую и медную линии, но пайка к ним не относится. Прочесть о других способах можно тут, но болтовое — наиболее простое и надежное.

https://youtube.com/watch?v=pqsZ6Ylf3SA

Соединение проводов является необходимой операцией при проведении электромонтажных работ. Для каждого способа соединения электропроводки (обжим, скрутка, пайка) есть свои условия для применения. Пайка медных проводов и пайка алюминиевых проводов – самый надежный метод контактного соединения, по прочности она конкурирует только со сваркой.

Назначение

В системах электроснабжения, передачи и распределения тока применяются кабельно-проводниковые соединения с использованием силовых контактов. Силовые электрические контакты имеют переходное сопротивление. Сопротивление создает нагрев в точке контакта и потери в электросети. С течением времени медные и латунные контакты покрываются оксидной пленкой, в результате чего сопротивление контакта растет, растет нагрев, растут потери. Так, например, имея переходное сопротивление в контакте всего 0,05 Ом, потребитель платит за дополнительные 11 Вт бесполезной нагрузки.

Применение пасты контактной токопроводящей КПП-1 «КОННЕКТ» TDM сокращает затраты на переходное сопротивление.

|

|

На фото контактные соединения (наконечник, клемма аккумулятора, клеммник), имеющие большие сопротивления и большие потери.

На фото автомобильные разъемы, переходное сопротивление которых со временем в условиях атмосферного воздуха и загрязнений на автомагистралях значительно возрастает.

Тонкий слой токопроводящей пасты КПП-1 «Коннект» нанесенный на границу проводников обеспечивает:

- Уменьшение контактного сопротивления благодаря эффективной защите от воздействия негативных факторов окружающей среды, таких как коррозия металлов.

- Уменьшение контактного сопротивления за счет увеличения площади контактирования (в оболочных клеммниках).

- Снижение нагрева в наиболее горячей точке контакта за счет перераспределения температуры на более холодные участки контакта, благодаря находящемуся в составе пасты цинку, обладающему отличной теплопроводностью.

https://youtube.com/watch?v=yq9JA7ogfPw

https://youtube.com/watch?v=ft_yptoHGTI

https://youtube.com/watch?v=5Xi9GYsYzus