Содержание

Отличия установщиков СМД-компонентов

Многие производства стали внедрять технологию СМТ для уменьшения стоимости и повышения

качественности изделий. Данная технология означает способ поверхностного монтажа.

Смысл технологии состоит в том, что компоненты монтируются на определенные площадки,

размещенные на печатных платах. Данные элементы и именуют СМД-компонентами

Данная

технология создания печатных плат обширно применяется в тех изделиях, где особую важность

представляют небольшие размеры, минимум потребляемой электроэнергии, легкий демонтаж

и ремонт компонентов. Первым делом, это относится к ноутбукам, смартфонам, планшетам и прочему.

Автомат установки SMD компонентов гарантирует проведение процесса пайки в условии

плавного перехода и поддержке необходимого температурного режима, а также соблюдении прочих

требований для достижения максимального качества проведенного монтажа. Также эксплуатация

данного оснащения уменьшает цену сборки готового изделия. Аргументом в пользу покупки данного

оборудования для замены ручного труда является:

- быстрота осуществления всех операций;

- широкий функционал техники;

- легкость настройки под определенные запросы;

- полноценное исключение влияния человеческого фактора;

- легкость и практичность использования;

- совместимость с разнообразными компьютерами.

К основным плюсам данной технологии относится возможность полной автоматизации процесса

и достижение максимальной производительности почти без задействования людей.

Именно с этой целью и создавался установщик SMD компонентов. Данное оборудование оснащено

вакуумными насадками, чтобы захватывать и монтировать компоненты. За счет технологии

машинного зрения возможно идентифицировать и монтировать требуемые компоненты в специально

отведенный места на печатных платах.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс. Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Заводская пайка SMD-деталей

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Переделка

Удаление устройства для поверхностного монтажа с помощью

Неисправные компоненты для поверхностного монтажа можно отремонтировать с помощью паяльника (для некоторых соединений) или с помощью системы бесконтактной доработки. В большинстве случаев система доработки — лучший выбор, потому что работа SMD с паяльником требует значительных навыков и не всегда осуществима.

Переработка обычно исправляет ошибки определенного типа, созданные человеком или машиной, и включает в себя следующие шаги:

- Расплавить припой и удалить компонент (ы)

- Удалите остатки припоя

- Печать паяльной пасты на печатной плате напрямую или путем дозирования

- Поместите новый компонент и переформатируйте.

Иногда в ремонте нуждаются сотни или тысячи одинаковых деталей. Такие ошибки, если они возникли по причине сборки, часто выявляются в процессе. Однако совершенно новый уровень доработки возникает, когда отказ компонента обнаруживается слишком поздно и, возможно, остается незамеченным до тех пор, пока конечный пользователь производимого устройства не испытает его. Доработка также может быть использована, если продукты, имеющие достаточную ценность, чтобы оправдать ее, требуют пересмотра или реинжиниринга, возможно, для изменения одного компонента на основе микропрограмм. Для переделки большого объема требуется операция, предназначенная для этой цели.

По сути, существует два метода бесконтактной пайки / распайки: инфракрасная пайка и пайка горячим газом.

Инфракрасный

При инфракрасной пайке энергия для нагрева паяного соединения передается с помощью длинноволнового или коротковолнового инфракрасного электромагнитного излучения.

Преимущества:

- Легкая установка

- Сжатый воздух не требуется

- Отсутствие необходимости в различных форсунках для компонентов многих форм и размеров, что снижает стоимость и необходимость замены форсунок.

- Быстрая реакция источника инфракрасного излучения (зависит от используемой системы)

Недостатки:

- Центральные районы будут отапливаться больше, чем периферийные.

- Контроль температуры менее точен, могут быть пики

- Соседние компоненты должны быть защищены от тепла, чтобы предотвратить повреждение, что требует дополнительного времени для каждой платы.

- Температура поверхности зависит от альбедо компонента : темные поверхности нагреваются сильнее, чем светлые.

- Температура дополнительно зависит от формы поверхности. Конвективная потеря энергии снижает температуру компонента.

- Атмосфера оплавления невозможна

Горячий газ

Во время пайки горячим газом энергия для нагрева паяного соединения передается горячим газом. Это может быть воздух или инертный газ ( азот ).

Преимущества:

- Имитация атмосферы печи оплавления

- Некоторые системы позволяют переключаться между горячим воздухом и азотом.

- Стандартные форсунки и форсунки для конкретных компонентов обеспечивают высокую надежность и более быструю обработку

- Обеспечить воспроизводимые профили пайки

- Эффективное отопление, возможность передачи большого количества тепла

- Равномерное нагревание пораженного участка доски

- Температура компонента никогда не превышает установленную температуру газа.

- Быстрое охлаждение после оплавления, приводящее к мелкозернистым паяным соединениям (в зависимости от используемой системы)

Недостатки:

Тепловая мощность теплогенератора приводит к медленной реакции, в результате чего тепловые профили могут искажаться (зависит от используемой системы)

Возможно, вам также будет интересно

Гибкие печатные платы — это всевозможные системы гибких шлейфов, которые могут содержать одно-, двух- и многослойные структуры межсоединений. Их конструкции могут быть полностью гибкими или представлять собой комбинацию жестких и гибких частей. Постоянно растущий спрос на гибкие схемы и, в особенности, на гибридные жесткогибкие многослойные печатные платы обусловлен следующими факторами: Гибкие схемы дают возможность создавать

Традиционно IGBT используют там, где необходимо работать с высокими токами и напряжениями. Прогресс в IGBT-технологии шел по линии увеличения рабочих напряжений и токов, а также роста эффективности преобразования за счет снижения потерь мощности на кристалле, как в статическом, так и в динамическом режимах . Компания International Rectifier выпускает широкую номенклатуру IGBT-транзисторов, для производства которых используются технологии 4‑го (4 PT IGBT), 5‑го (5 Non-PT IGBT), 6‑го (DS Trench IGBT) и 7‑го (FS Trench IGBT) поколений . Для первых

Компания Philips стимулирует развитие OLED-технологий.

SMD-диоды и SMD-транзисторы

SMD-диоды SMD-диоды бывают либо в форме цилиндра, либо прямоугольными. Распределение типоразмеров такое же, как и у дросселей.

Мощность SMD-транзисторов бывает малая, средняя и большая, разница в корпусах зависит как раз от этого параметра. Из них выделяют две группы – это SOT и DPAK. Интересно, что в одном корпусе может быть несколько компонентов, к примеру – диодная сборка.

Вообще сами по себе SMD-детали представляют огромный интерес не только для профессиональных радиолюбителей, но и для начинающих. Ведь если разобраться, то пайка таких печатных плат – дело не из легких. Тем приятнее научиться разбираться во всех маркировках чипов и научиться, четко следуя схеме, заменять перегоревшие SMD-детали на новые или демонтированные с другой платформы

К тому же многократно повысится и уровень владения паяльником, ведь при работе с чипами необходимо учитывать множество нюансов и соблюдать предельную осторожность

Преимущества монтажа

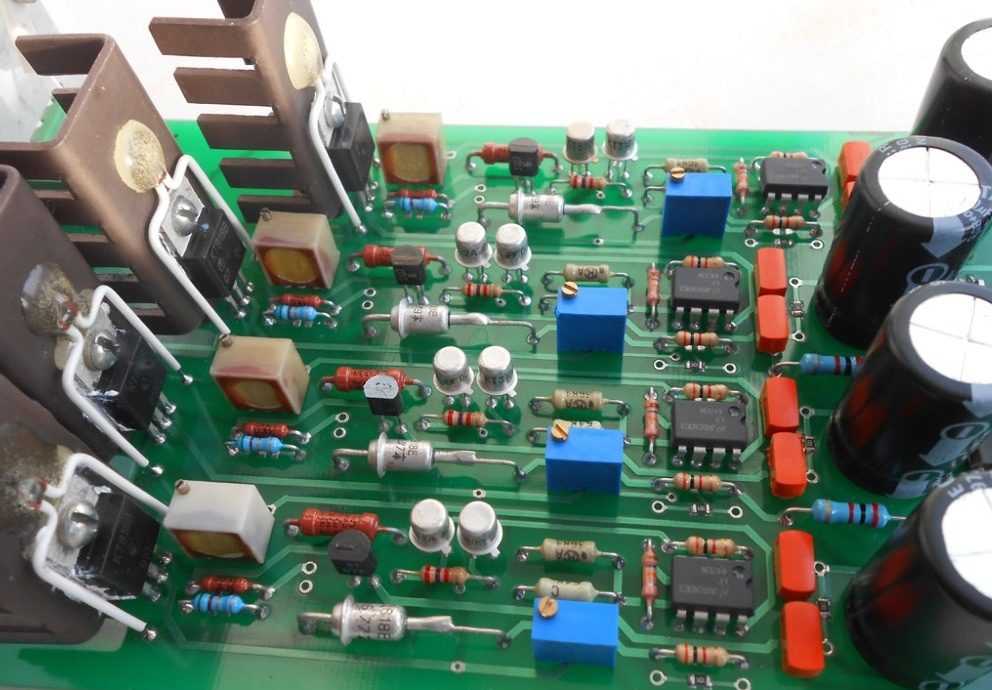

Пример платы с SMD-компонентами Естественно, что при невероятно малых размерах, которые имеют SMD-элементы, готовые печатные платы очень компактны, из чего можно сделать вывод, что готовый прибор на основе такой платформы будет очень небольшого размера. При печати требуется меньшее количество стеклотекстолита и хлорного железа, что существенно повышает экономию. К тому же времени на изготовление требуется значительно меньше, т. к. не нужно высверливать отверстия под ножки различных элементов.

По этой же причине такие платы легче поддаются ремонту, замене радиодеталей. Возможно даже изготовление печатной платы при установке SMD-элементов с двух сторон, чего нельзя было даже представить раньше. И, естественно, намного более низка цена чип-компонентов.

Конечно, имеются кроме преимуществ и недостатки (куда уж без них). Платформы на SMD-компонентах не переносят перегибов и даже небольших механических воздействий (таких, как удары). От них, как и при перегреве в процессе пайки, могут образоваться микротрещины на резисторах и конденсаторах. Сразу такие проблемы не дают о себе знать, а проявляются уже в процессе работы.

Ну и, конечно, тем, кто в первый раз сталкивается с чипами, непонятно, как же можно их различить. Какой из них является резистором, а какой конденсатором или транзистором, или какие размеры могут быть у SMD-компонентов? Во всем этом предстоит разобраться.

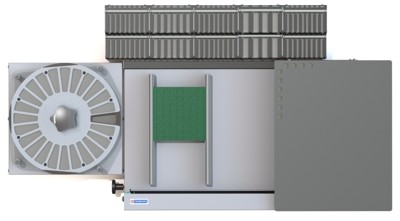

Высокопроизводительный установщик компонентов NPM-DX

Высокопроизводительный установщик компонентов NPM-DX – чипшутер с 4 порталами, обеспечивающий установку чипов со скоростью до 184 800 компонентов в час. Точность установки составляет 25 мкм, а зона питателей вмещает в себя до 136 штук 8 мм катушек. Максимальный размер платы в конфигурации с одним конвейером составляет 510 x 590 мм.

Установщик предназначен для сверхскоростной установки самых мелких электронных компонентов.

Установщики выводных компонентов

Универсальный автомат установки компонентов выводного монтажа NPM-VF

NPM-VF — это универсальный установщик компонентов, разработанный компанией Panasonic для монтажа штыревых компонентов. Установщик оснащен двумя порталами, где устанавливаются установочные головы с различными типами захватов. Универсальность установщика заключается в возможности установки как радиальных, так и аксиальных компонентов.

В установочных головках могут быть реализованы следующие типа захватов: классический вакуумный захват, грипперный захват, захват за выводы компонента и захват с возможностью поворота компонента на 90°. Комбинирование данных захватов позволит вам автоматизировать монтаж большинства выводных компонентов.

Высокоскоростной установщик радиальных компонентов выводного монтажа RL132

Новая модель линейки RL высокоскоростных установщиков выводных компонентов, благодаря V-образной системе обрезания выводов позволяет устанавливать радиальные компоненты со скоростью до 0,14 с/ компонент.

При работе на установщике компонентов можно выбрать различные варианты шага выводов для разных типов компонентов: для компонентов с 2 выводами (2,5/5,0 мм), с 3 выводами (2,5/5,0/7,0 мм) или с 4 вывода (2,5/5,0/7,0/10,0 мм).

Как выглядят SMD компоненты?

SMD (Surface Mounted Device) — это компоненты, предназначенные для поверхностного монтажа.

SMD резисторы и конденсаторы выглядят как кирпичики.

Без проволочных выводов!

По краям и торцам кирпичика нанесен слой припоя.

Этими местами эти элементы припаивается к контактным площадкам.

Монтаж электронных плат ведется, естественно, автоматизированными системами.

SMD элементы сначала приклеивают, а затем припаивают.

Последние несколько лет используются, согласно директиве RoHS , бессвинцовые припои. Это вызвано заботой об окружающей среде.

SMD диоды и стабилитроны выглядят как кирпичики с очень короткими выводами (0,5 мм и меньше), либо как цилиндрики с металлизированными торцами.

SMD транзисторы бывают в корпусах различных размеров и конфигураций.

Широко распространены, например, корпуса SOT23 и DPAK. Выводы могут располагаться с одной или двух сторон корпуса.

Микросхемы для поверхностного монтажа можно условно разделить на два больших класса.

У первого выводы располагаются по сторонам корпуса параллельно поверхности платы.

Такие корпуса называются планарными.

Выводы могут быть с двух длинных или со всех четырех сторон.

У микросхем другого класса выводы делаются в виде полушаров снизу корпуса.

Как правило, в таких корпусах делают большие микросхемы (чипсет) на материнских платах компьютеров или видеокартах.

Интересно отметить, что на традиционные элементы вначале наносилась цифровая маркировка.

На резисторах, например, наносили тип, номинальное значение сопротивления и отклонение. Затем стали использовать маркировку в виде цветных колец или точек. Это позволяло маркировать самые мелкие элементы.

В SMD элементах используются буквенно-цифровая (там, где позволяет типоразмер) и цветовая маркировка.

Возможно, вам также будет интересно

Боб Виллис (Bob Willis) Статьи последних номеров доступны только в печатном варианте. Вы можете приобрести свежие номера журнала «Технологии в электронной промышленности» в свободной продаже или заказать в редакции. Извините за доставленные неудобства.

Компания ESSEMTEC получила главный приз SMT Vision Award 2008 в категории “Pick-and-Place – Multi-Function” («Автоматы поверхностного монтажа – многофункциональность»). Это приз достался модели FLX2011 и был вручён представителям компании ESSEMTEC во время выставки NEPCON EMT в Китае. Спонсором премии SMT VISION Awards является популярный журнал SMT, данная номинация вручается лучшим производителям в категории «производство, материалы,

В данной статье описывается усовершенствование технологии термозвуковой микросварки, связанное с увеличением надежности одной из заключительных операций монтажа кристаллов и последующих контрольных операций.

История

Изначально поверхностный монтаж назывался «планарный монтаж».

Технология поверхностного монтажа была разработана в 1960-х годах. К 1986 году компоненты для поверхностного монтажа составляли не более 10% рынка, но быстро набирали популярность. К концу 1990-х годов в подавляющем большинстве высокотехнологичных электронных печатных плат преобладали устройства для поверхностного монтажа. Большая часть новаторских работ в этой технологии была сделана IBM . Подход к проектированию впервые продемонстрирована IBM в 1960 году в небольшом масштабе компьютере был впоследствии применен в Launch Vehicle ЦВМ , используемую в Unit инструментов , которым руководствовались все Сатурн IB и Сатурн V транспортных средств. Компоненты были механически переработаны, чтобы иметь небольшие металлические выступы или торцевые крышки, которые можно было припаять непосредственно к поверхности печатной платы. Компоненты стали намного меньше, и размещение компонентов на обеих сторонах платы стало гораздо более распространенным при поверхностном монтаже, чем при установке в сквозное отверстие, что позволило значительно повысить плотность схем и меньшие печатные платы и, в свою очередь, машины или подсборки, содержащие платы.

Часто поверхностного натяжения припоя достаточно, чтобы удерживать детали на плате; в редких случаях детали на нижней или «второй» стороне платы могут быть закреплены точкой клея, чтобы предотвратить падение компонентов внутри печей оплавления, если размер детали превышает 30 г на квадратный дюйм площади площадки. Клей иногда используется для удержания компонентов SMT на нижней стороне платы, если процесс пайки волной припоя используется для одновременной пайки компонентов SMT и сквозных отверстий. В качестве альтернативы компоненты SMT и сквозные отверстия могут быть припаяны на одной стороне платы без клея, если детали SMT сначала припаяны оплавлением, затем используется селективная паяльная маска для предотвращения оплавления припоя, удерживающего эти части на месте, и части, расплывающиеся во время пайки волной. Поверхностный монтаж хорошо поддается высокой степени автоматизации, сокращению затрат на рабочую силу и значительному увеличению производительности.

Напротив, SMT плохо подходит для ручного производства или изготовления с низкой степенью автоматизации, что экономичнее и быстрее для разового прототипирования и мелкосерийного производства, и это одна из причин, почему многие компоненты со сквозным отверстием все еще производятся. Некоторые SMD можно паять с помощью ручного паяльника с регулируемой температурой, но, к сожалению, те, которые очень малы или имеют слишком мелкий шаг выводов, невозможно паять вручную без дорогостоящего оборудования для пайки горячим воздухом. SMD могут составлять от одной четверти до одной десятой размера и веса, а также от половины до четверти стоимости эквивалентных деталей со сквозным отверстием, но, с другой стороны, стоимость определенной детали SMT и эквивалентных деталей со сквозным отверстием может быть меньше. -отверстие может быть очень похожим, хотя редко бывает дороже SMT-часть.

Популярные конфигурации:

| Универсальная конфигурация | Практичная конфигурация | ||

|

|

||

| Цена 138 350 руб | Цена 88 450 руб | ||

| Состоит из модулей: | Состоит из модулей: | ||

| Рабочий стол МС-330M | Цена 44 000 руб | Рабочий стол МС-330M | Цена 44 000 руб |

| В комплекте магнитная направляющая МН-17 2 шт. Встроенный сменный карусельный питатель на 24 ячейки. |

В комплекте магнитная направляющая МН-17 2 шт. Встроенный сменный карусельный питатель на 24 ячейки. |

||

| Набор ленточных питателей: | Набор кассетных двухярусных питателей: | ||

| Ячейка универсальная для хранения ленточных питателей | Цена 2 650 руб | Платформа для установки трех кассетных питателей | Цена 700 руб |

| Ленточный питатель для лент 8 мм с SMD 16 шт (3 100 руб/шт) | Цена 49 600 руб | Кассетный двухъярусный питатель для обрезков лент 8 мм на 16 лент 5 шт. (6 250 руб/шт) | Цена 31 250 руб |

| Ленточный питатель для лент 12 мм с SMD 2 шт. (3 300 руб/шт) | Цена 6 600 руб | Кассетный двухъярусный питатель для обрезков лент 12 мм на 12 лент | Цена 6 250 руб |

| Ленточный питатель для лент 16 мм с SMD | Цена 3 350 руб | Кассетный двухъярусный питатель для обрезков лент 16 мм на 8 лент | Цена 6 250 руб |

| Набор кассетных двухярусных питателей: | |||

| Платформа для установки трех кассетных питателей | Цена 700 руб | ||

| Кассетный двухъярусный питатель для обрезков лент 8 мм на 16 лент 3 шт. (6 250 руб/шт) | Цена 18 750 руб | ||

| Кассетный двухъярусный питатель для обрезков лент 12 мм на 12 лент | Цена 6 250 руб | ||

| Кассетный двухъярусный питатель для обрезков лент 16 мм на 8 лент | Цена 6 250 руб | ||

| Удлинённая модификация рабочего стола для работы с длинномерными платами МС-330ML вместо МС-330M +5000 руб |

Установка компонентов

Самыми простыми и недорогими устройствами для установки поверхностно монтируемых компонентов являются ручные манипуляторы, которые обычно состоят из следующих узлов.

- Базовое устройство с пантографом.

- Головка с автоматическим вакуумным захватом.

- Встроенная вакуумная помпа или внешний компрессор.

- Набор вакуумных наконечников.

- Карусельный питатель для подачи компонентов из россыпи.

Как дополнительное оборудование предлагаются питатели из ленты, из пенала, дозаторы паяльной пасты, системы пайки горячим воздухом, системы визуального контроля.

Производительность такого оборудования существенно зависит от мастерства оператора. В среднем эта цифра колеблется от 200 до 600 компонентов в час.

При изготовлении оборудования такого уровня производители практически не отличаются один от другого, и все марки очень похожи. В России наиболее известны такие фирмы, как ESSEMTEC, FRITSCH, DIMA. При одинаковом качестве наиболее выгодная цена у швейцарской фирмы ESSEMTEC.

Подробное описание и цены на продукцию этих производителей вы можете получить на сайте

www.pribor.ru, а также в офисе компании.

Многие ручные установщики могут быть переоборудованы до полуавтоматических При этом работу такого манипулятора контролирует компьютер, что существенно увеличивает производительность за счет исключения ошибок установки. В этом случае работу также производит оператор, но машина существенно облегчает его действия. По заранее разработанной программе машина показывает, какой элемент и из какого питателя необходимо захватить. После срабатывания вакуумного захвата машина показывает, куда необходимо установить компонент, и в точке установки сработают пневматические тормоза, зафиксировав вакуумную головку. Оператору остается только развернуть элемент вокруг своей оси для соблюдения правильности установки и опустить элемент на плату. Вакуумная головка автоматически отпустит элемент.

Этот тип манипуляторов так же оборудуется по желанию заказчика дозатором паяльной пасты, системой пайки горячим воздухом, системой визуального контроля.

Производительность таких систем 600-800 компонентов в час. Наиболее известны на российском рынке ESSEMTEC, HAROTEC, FRITSCH.

Кроме того, необходимо отметить, что и ручные и полуавтоматические манипуляторы могут быть оборудованы системой установки FINE PITCH компонентов. Эта система позволяет производить точное совмещение выводов микросхемы с контактными площадками на плате с помощью микрометрических винтов и автоматическую установку элемента на плату. Такие системы позволяют устанавливать бескорпусные элементы от 0201 и микросхемы с шагом до 0,4 мм.

Наиболее интересным является автоматическое оборудование для установки компонентов. Основными параметрами автоматических манипуляторов являются:

- Производительность.

- Точность установки.

- Гибкость, иными словами быстрота перестройки автомата под другой тип платы.

Эти параметры определяют цену на оборудование. Наиболее недорогими являются машины японской фирмы MDC — это ECM 93, ECM 96, ECM 98. Они имеют производительность от 2000 до 3500 компонентов в час и работают для своего уровня достаточно стабильно. Эти машины хорошо применять на предприятиях, которые выпускают какую-то одну номенклатуру изделий. Но если предприятие имеет несколько различных типов плат, то работать с такой машиной сложно из-за трудоемкости переналадки на новое изделие.

В этом случае более интересен автомат CLM 9000 швейцарской фирмы ESSEMTEC. Производительность этой машины 2200–3600 компонентов в час, в базовую комплектацию включен лазерный центратор и автоматическая система смены инструмента. Машина имеет питатели с микропроцессорным контролем, что позволяет перенастраивать ее очень быстро. На практике переналадка сводится к перезагрузке программы.

Более производительное оборудование поставляют фирмы Universal, Philips, Siemens.

Виды корпусов SMD-элементов

Все подобные элементы можно разделить по группам на основании количества выводов на корпусе. Их может быть два, три, четыре-пять, шесть-восемь. И последняя группа – более восьми. Но существуют чипы без видимых ножек-выводов. Тогда на корпусе будут либо контакты, либо припой в виде маленьких шишек. Еще различаться SMD-компоненты могут размерами (к примеру, высотой).

Виды SMD-элементов

Вообще маркировка проставляется только на более крупных чипах, да и то ее очень трудно разглядеть. В остальных же случаях без схемы разобраться, что за элемент перед глазами, невозможно. Размеры SMD-компонентов бывают разными. Все зависит от их производительности. Чаще всего, чем больше размер чипа, тем выше его номинал.

Технология запрессовки

Этот способ монтажа отличается простотой и высокой прочностью крепления. Совершается без спаивания.

Преимущества:

- нет термического воздействия на соединительные компоненты;

- большая прочность сочленения;

- эффективная компоновка.

Метод запрессовки используется прежде всего тогда, когда ПП и ее части нельзя подвергать воздействию температурной нагрузки.

Скрепление без пайки выполняется путем запрессовки штырей. В случае автоматизированного комплектования используются пневматические прессы.

Благодаря особой форме внешние кромки штырей, они углубляются во время запрессовки в металлическое покрытие и обеспечивают газонепроницаемый электрический контакт.