Цены на ИК станции

|

ИК-650 ПРО комплект БАЗОВЫЙ |

ИК-650 ПРО комплект ОПТИМУМ |

|

Цена 205 000 руб |

Цена 209 000 руб |

|

ИК-650 ПРО комплект АКТИВ |

ИК-650 ПРО комплект КОМФОРТ |

| Цена 210 000 руб |

Цена 220 000 руб СПЕЦЦЕНА ПРИ ПОКУПКЕ ОДНОВРЕМЕННО ВЕНТИЛЯТОРА И ПИНЦЕТА |

|

Если у Вас уже имеется термостол: НП 34-24 + ТП 2-10 КД ПРО, НП 34-24 + ТП 2-10 АБ ПРО, НП 24-17 + ТП 1-10 КД ПРО, НП 17-12 + ТП 1-10 КД ПРО Можете добавить к ним верхний нагреватель и получить полноценную инфракрасную паяльную станцию ИК-650 ПРО |

|

|

ИКВ-65 ПРО на универсальном штативе с регулятором температуры ИК 1-10 КД ПРО |

ИКВ-100 ПРО без лазерного указателя |

|

Цена по запросу Добавление этого комплекта к термостолу НП 34-24 ПРО образует полноценный ремонтно-паяльный комплекс BGA: инфракрасную паяльную станцию ИК-650 ПРО |

Цена по запросу Возможна поставка в комплекте с универсальным штативом |

| ИКВ/Л-100 ПРО с лазерным указателем | |

|

Цена по запросу Возможна поставка в комплекте с универсальным штативом |

При заказе напишите нужную модель ИК станции (или верхнего нагревателя).

Заказать (или задать вопросы) можно, написав на почту ta@termopro.ru, с помощью кнопки , или позвонив по телефону (Контакты).

Внимание! Для производственников и ремонтников специальная цена, звоните Владе: +7 (916) 323-18-99

СВЕЖИЕ ОТЗЫВЫ: |

|

|

29.04.2021, 21:20 Александр, г. Иваново Влада, добрый день! Станцию получил в прошлую пятницу, со всеми подарками. Все в срок, как вы и обещали! Испытал эстетическое удовольствие при работе на данной станции!)) Перепаял с 10ток чипов и все OK. Никаких танцев с бубном по профилям и т.д. Очень жалею что не купил её раньше! А пал на ценовую доступность китайских поделок… умудрился попробовать аж две их модели. Выражаю Вам благодарность за отменную продукцию и своевременную поставку! |

|

|

16.04.2021, 17:27 Алексей, г. Таганрог Доброго дня! Хочу оставить отзыв о работе станции ИК-650. В далеком 2010 году, когда ИК-650 не имела обратной связи с компьютером, мы приобрели данный комплекс. Сначала станция получила апгрейд в виде двух микросхем с новой прошивкой, старые микросхемы были спрятаны , а вдруг понадобятся ). Станция работала в пассивном режиме контроля температуры. Потом была получена управляющая программа с обратной связью. Это был прорыв в пайке BGA микросхем по профилю. Мы очень переживали за термодатчик, но в комплекте были несколько дополнительных и мы ждали выхода из строя первого… Первая поломка случилась как раз с термодатчиком…. Спустя 11 лет!!! Но, как выяснилось, поломка связана была с разложением изоляционных трубок контактов термодатчика , которые при температуре 150 градусов начинали коротить и дальнейшая пайка прерывалась. Думали всё, пора менять датчик… Но нет, замена изоляторов на фторопластовые трубки снова вернули в строй станцию . Датчик до сих пор стоит самый первый, не менялся. Станция работает как часы! Хочу выразить благодарность компании за столь надежный продукт! |

Пайка bga микросхем

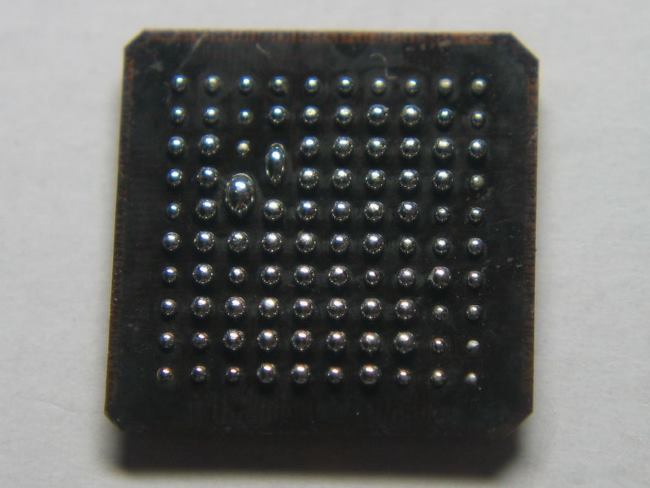

Как паять платы? И как расшифровывается BGA? На эти два часто задаваемых вопроса, во время прохождения курсов пайки, отвечают мастера Bgacenter. От английского – ball grid arrey, то есть массив шариков, своим видом похожий на сетку. Шарики из припоя наносятся на микросхему через трафарет, затем потоком горячего воздуха, расплавляется сам припой и формируются контакты правильной формы.

А процесс пайки состоит из определенной последовательности действий, соблюдая которую получаем качественное соединение. Но существует большое количество нюансов, ради которых и приезжают на обучение. Начиная с того под каким углом и на каком расстоянии от платы держать сопло фена, температурные режимы демонтажа и монтажа микросхем, с какой стороны заводить лопатку. А при проведении диагностики, и наличии межслойного короткого замыкания ничего не нагревается. Как в этом случае найти неисправный элемент или цепь? И много других тонкостей которые может знать действующий мастер сервисного центра. И тот кто может подтвердить свой уровень выполненными ремонтами.

Ремонт iphone в Bgacenter

https://youtube.com/watch?v=ZP_upYsuwmc

https://youtube.com/watch?v=PoTfQ-ebIVw

https://youtube.com/watch?v=nTUuy9j3CJU

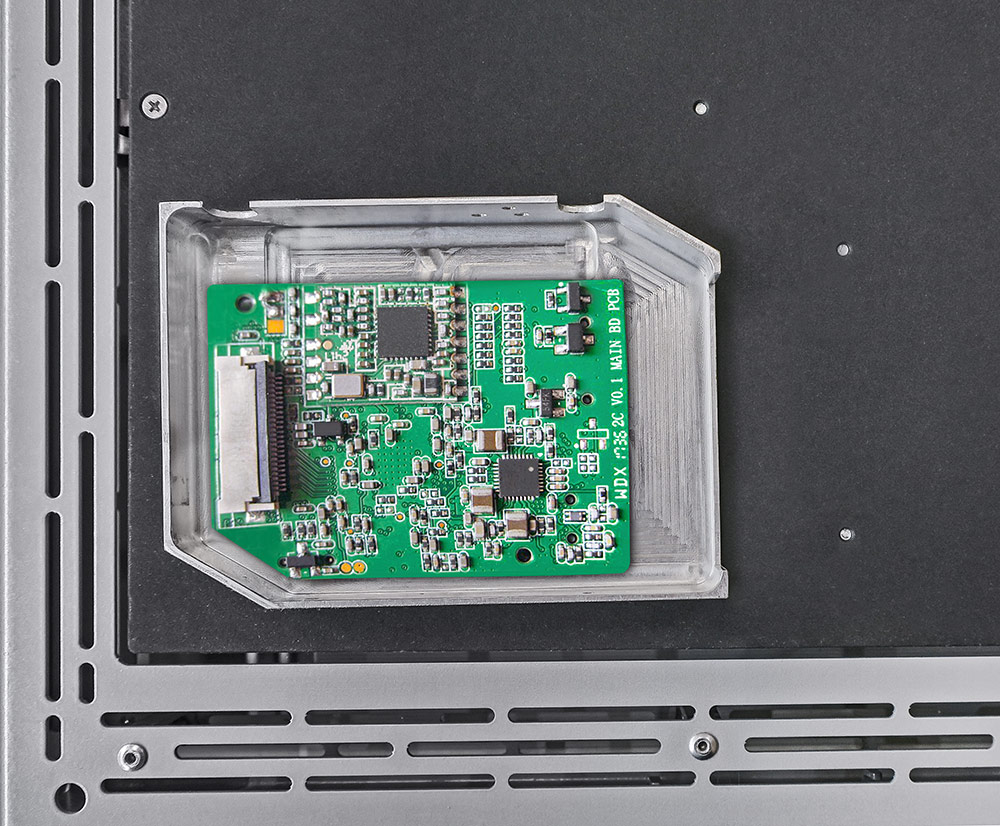

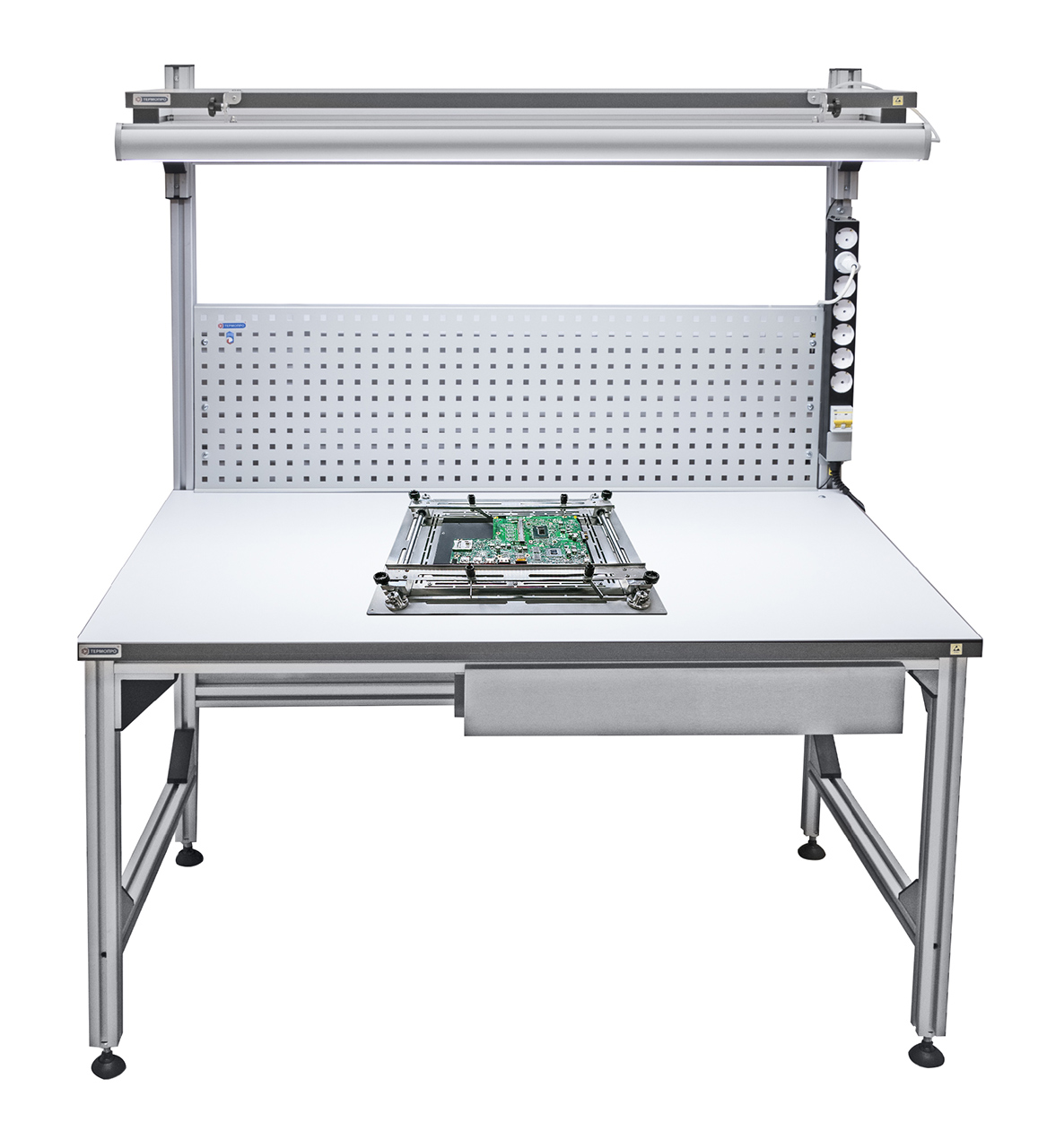

Преимущества технологии нижнего подогрева ТЕРМОПРО

|

Марка ТЕРМОПРО — пионер и признанный лидер в способах нижнего подогрева печатных плат. Термостолы нашей марки это более 15 лет проверенной истории производства и эксплуатации. За это время технология подогрева и пайки плат, отточена до совершенства. |

|

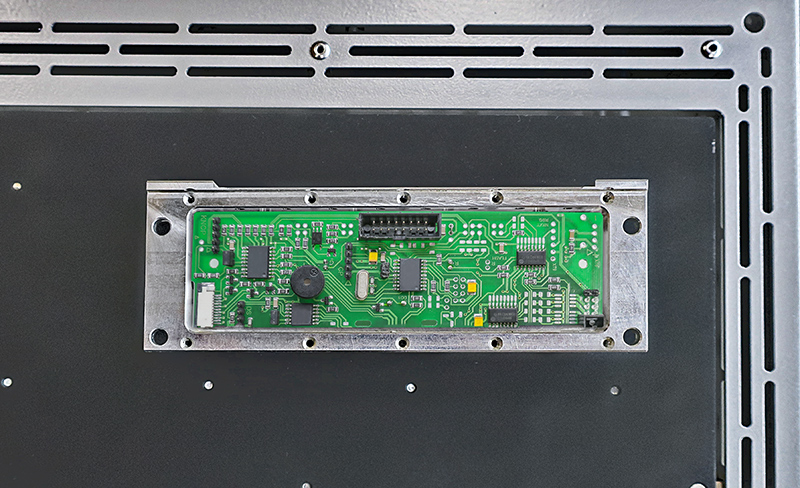

Термостолы для промышленного применения — прочный стальной корпус, эффективная теплоизоляция, блок управления в отдельном корпусе, стабильность технических характеристик – все это свидетельства надежности изделия, рассчитанного на срок эксплуатации более 8 лет. Дополнительный термодатчик — обеспечивает контроль реальной температуры печатной платы. Встроенный измерительный канал с цифровой фильтрацией повышает точность измерения и поддержания температуры. Продукция сертифицирована на соответствие ГОСТ и регламентам EAC, CE, гарантия 3 года. |

|

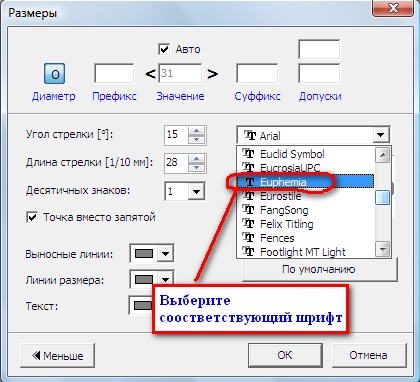

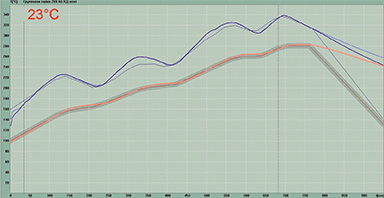

Пайка и нижний подогрев по термопрофилю — термостолы обеспечивают автоматическую пайку печатных плат путем оплавлением паяльной пасты по термопрофилю с формированием зоны охлаждения. Пайка осуществляется контактным способом с размещением платы непосредственно на рабочей поверхности термостола. Обратная связь в процессе пайки обеспечивается термодатчиком установленном на печатной плате и специальным алгоритмом, который автоматически корректирует температуру в соответствии с термопрофилем. Эта функция очень удобна при изготовлении сложных прототипов и мелкосерийной пайке печатных плат, существенно экономя время и обеспечивая качество пайки на уровне конвейерных печей оплавления. |

|

Нормированная равномерность температурного поля нагревателя — обеспечивает подогрев с минимальной деформацией как тонких, так и массивных печатных плат. Возможность работы с любыми материалами – обработка плат из стеклотекстолита, алюминия, полиимида, поликора, керамики, СВЧ материалов типа ФЛАН, БРИКОР, ROGERS, NELCO. Возможность работы с любыми компонентами — обработка плат установленных на радиаторы или в алюминиевые корпуса, а также плат с микросхемами BGA, CSP, QFP, QFN, TSOP, PLCC и компонентами Glob Top. Высокая удельная мощность и эффективная теплозащита — обеспечивают направленный нагрев плат и быстрый выход на рабочую температуру. Антистатическая защита — соблюдены все требования для предотвращения выхода из строя чувствительных компонентов от воздействия электростатических разрядов. Встроенная аппаратная и программная автоматика — обеспечивают безопасную эксплуатацию оборудования. |

|

|

|

|

| По заказу производим столы радиомонтажника со встроенным нижним подогревом печатных плат. |

Демонтаж DIP-корпуса

Как уже отмечалось, эта разновидность микросхем отличается монтажом в отверстия на монтажной плате. Это налагает определённые ограничения на процесс её демонтажа. Для того чтобы аккуратно извлечь её ножки из отверстий, нужно удалить из места соединения припой, практически полностью освободив ножки. Нужно отметить, что поочерёдный нагрев и демонтаж отдельного контакта тут не подойдёт, так как, остывая, оставшийся на месте припой будет снова фиксировать микрочип на месте. Поэтому распайка DIP корпуса оптимальна следующими методами:

- Использование подручных средств – для этой цели подойдут иглы от медицинских шприцов или специальные полые трубочки, продающиеся сейчас в магазинах электротехники. Но вариант использования медицинской иглы наиболее дешевый и доступный. Для этого нужно подобрать иглу диаметром чуть меньше, чем посадочные гнезда для ножки микрочипа. Затем срезать её заостренную часть надфилем либо просто откусить, после чего напильником сточить сплющенную часть. После этого установив получившуюся полую трубку с ровным срезом на посадочное гнездо, просто нагреть её паяльником, освободив этим ножку чипа;

- Второй вариант – это перетягивание припоя с места припайки на медные провода, смоченные флюсом, таким, например, как спиртовая канифоль. Нагреваемый паяльником провод с флюсом постепенно перетягивает на себя припой с места пайки. Этот вариант занимает больше времени, но также достаточно эффективен;

- Использование паяльника с отсосом припоя – в этом случае особых сложностей в демонтаже не предвидится. Главное – контролировать температуру нагрева в зоне контакта, чтобы не повредить плату и саму деталь.

Эти варианты позволят быстро и качественно выпаивать DIP-корпуса с платы.

Безопасная работа с полупроводниковыми радиодеталями

Перед тем, как отпаять деталь с платы паяльником, необходимо знать следующее. Полупроводниковые элементы крайне чувствительны к перегреву. Также дорожки на печатной плате при высокой температуре или превышении длительности пайки могут отслоиться от подложки или оборваться, что еще хуже.

Температурные условия

Температура жала паяльника должна составлять 200-250⁰С. При большей температуре могут произойти отслоение печатных дорожек и перегрев микросхемы. Такие же цели ставит время пайки одной ножки – не более 3-х секунд.

Обратите внимание! Некоторые сайты советуют для демонтажа ориентироваться не на температуру, а на мощность паяльника. Это неправильно

Температура у них одинакова, просто менее мощный может не справиться с плавлением припоя у вывода за счет интенсивного теплоотвода, а слишком мощным легко перегреть выводы и плату. Оптимальный вариант – паяльник мощностью 40 Вт.

Многие микросхемы чувствительны к статическому электричеству. Работать необходимо с надетым электростатическим браслетом и с заземленным инструментом.

Особенности демонтажа

Известно множество технических приёмов, позволяющих выпаивать микросхему паяльником, каждый из которых имеет свои достоинства и недостатки.

Извлечь электронные детали из плат без повреждений контактов можно следующими способами:

- за счёт прогрева мест спайки одним лишь паяльником (с добавлением флюса);

- посредством специального отсоса, удаляющего расплавленный припой с контактных площадок;

- применением металлической оплётки от коаксиального кабеля, прикладываемой к отпаиваемой ножке;

- с использованием теплопроводящих металлических пластин (лезвий) или медных насадок, имеющих прорези под контактные пятачки микросхем.

Первые три метода пригодны при наличии паяльника, мощность которого превышает 25 Ватт.

Вариант применения специальных насадок предполагает замену рабочего жала и годится лишь в сочетании с «мощными» паяльными станциями (более 40 Ватт), способными прогреть её вместе с впаянными в плату контактами.

К тому же этот способ выпаять деталь годится только для микросхем с подходящим под конфигурацию насадки расположением ножек. Большее распространение получил подход, когда в качестве нагревателя используется обычное бритвенное лезвие.

Оловоотсос: как правильно пользоваться

Вакуумный оловоотсос, является очень полезным инструментом при выпаивании различных радиодеталей, будь это микросхемы, транзистор или, например диод. Так же, качественно удаленное олово с контактов поможет без особых трудностей припаять рабочую деталь.

Оловоотсос состоит из:

- Вакуумной колбы, носика изготовленного из термоматериала;

- Обратной пружины;

- Поршня.

Выпаивать радиодетали оловоотсосом довольно просто. В первую очередь необходимо «взвести» оловоотсос. Для этого нужно путем нажатия на поршень зафиксировать его стопорным механизмом (фиксация происходит автоматически). Далее, разогретым до оптимальной температуры паяльником, расплавляем олово на контакте детали, предварительно приставив к контакту оловоотсос.

После того, как олово расплавилось, убираем паяльник, прижимаем оловоотсос к месту выпайки и плотно прижимаем. Нажимаем на кнопку стопорного механизма. Поршень, двигаясь обратно по колбе, создает вакуум, за счет которого и происходит засасывание олова.

Если оловоотсоса под рукой нет, а деталь необходимо отпаять, то его можно сделать из обычного шприца своими руками. Для этого, нужно взять шприц (по возможности 50 кубов). Вынимаем поршень и помещаем в колбу шприца обратную пружину (пружина должна быть не длиннее колбы, что бы не выдавить поршень). Осталось защитить носик. Сделать это можно любой металлической трубкой соответствующего диаметра. И самодельный оловоотсос готов к использованию.

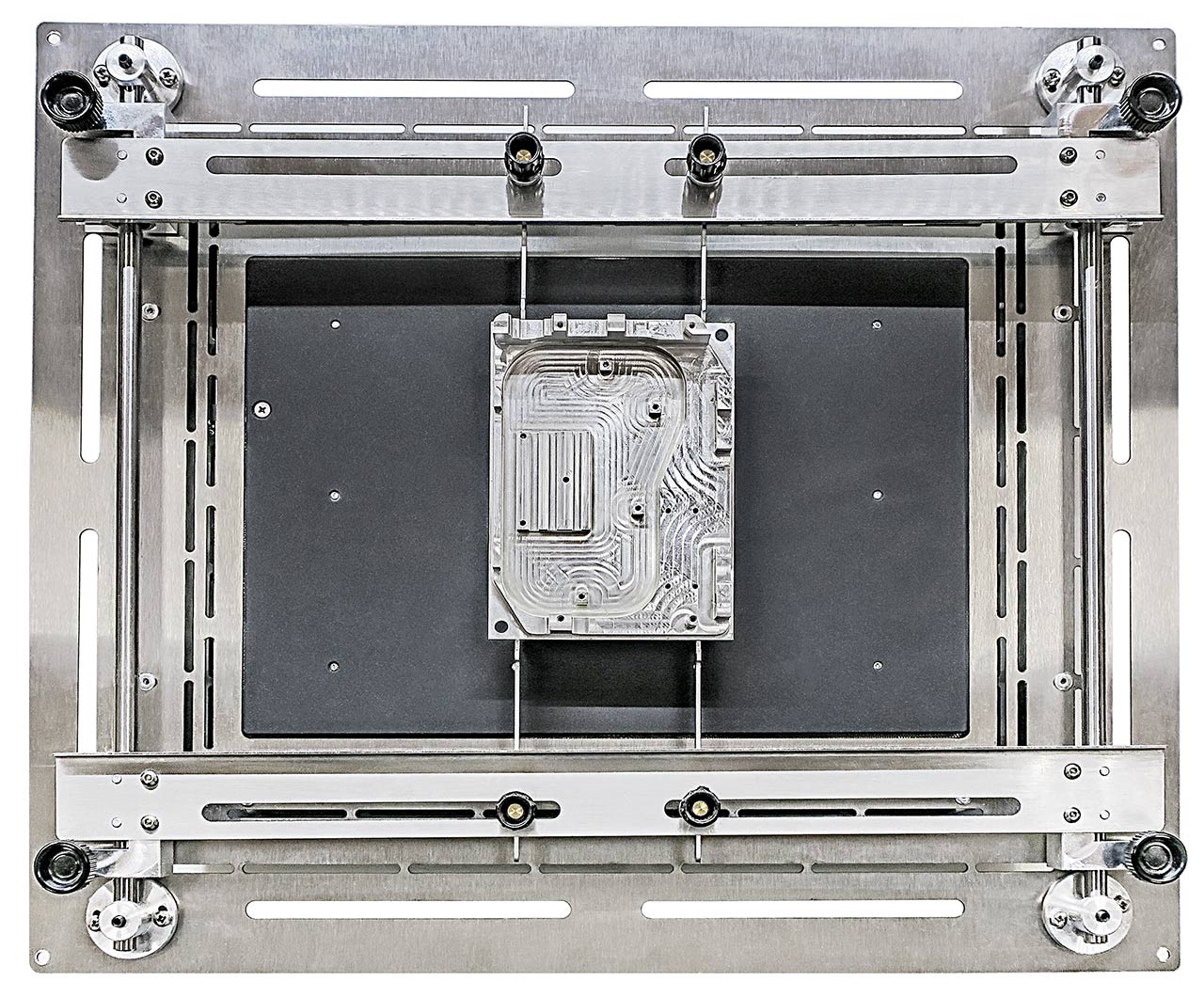

Описание процесса ИК пайки

Принцип работы инфракрасной паяльной станции заключается в воздействии сильными волнами длиной 2-7 мкм на элемент. Устройство для пайки самодельными ИК паяльными станциями как самодельными, так и приобретаемыми, состоит из нескольких элементов:

- Нижний нагреватель.

- Верхний нагреватель, отвечающий за основное воздействие на материалы.

- Конструкция держателя платы, размещенная на столе.

- Контроллер температуры, состоящий из программируемого элемента и термопары.

https://youtube.com/watch?v=eG9a6G4WuFA

Длина волны, напрямую зависит от температурных показателей источника энергии. Материалы в различной форме подвергаются пайке с помощью ИК станции, сделанной своими руками, существуют основные параметры передачи энергии, непрозрачность, отражение, полупрозрачность и прозрачность. Перед изготовлением ИК паяльной станции своими руками нужно понимать, что существуют некоторые недостатки данных систем:

- Разная степень поглощения энергии компонентами ведет за собой неравномерный прогрев.

- Каждая плата ввиду различных характеристик требует подбора температур, в противном случае, компоненты перегреваются, выходят из строя.

- Наличие «мертвой зоны», где инфракрасная энергия не достигает требуемого объекта.

- Обязательное условие защиты поверхностей остальных элементов от испарения флюсов.

https://youtube.com/watch?v=gQQFLk_DA3c

Нагревание происходит за счет передачи тепла к монтажной плате. Тепловое воздействие инфракрасной станцией происходит поверх детали, температуры бывает не достаточно, поэтому конструкция подразумевает нагрев нижней части. Нижняя часть состоит из термостола, процесс пайки может осуществляться посредством спокойного инфракрасного излучения, либо потоком воздуха.

Что такое компаунд и как его удалить с платы

Компаунд — это смола, которая позволяет увеличить прочность платы и уменьшить температуру работы микросхем. Также спасает плату при попадании влаги

Если нужно перепаять микросхему, компаунд придется удалить. Его наносят по разному. Производители могут нанести по краям контактов с SMD деталями. А могут и залить полностью.

Чем удалить смолу с платы

Можно удалить механически. Для этого нагреваем плату феном до 150 °C и зубочисткой или металлическим пинцетом снимаем кусочки компаунда с платы. Не всегда получается так сделать.

Еще можно попробовать химические растворители. Обычно продаются в магазине запчастей для мобильных телефонов.

А чтобы выпаять микросхему, у которой под контактами компаунд, нужен режущий пинцет. Процедура пайки аналогично обычной, но в этот раз нужно срезать компаунд.

https://youtube.com/watch?v=P1gPP3Kh3DM

Температура нижнего подогрева при пайке bga

Темы такой не нашел, а однако корпуса на шариках уже встречаются даже в автомобильных компьютерах, где благополучно отваливаются и требуют скорейшего реболлинга. Так вот тема о том, как лучше и правильнее паять BGA чипы.

Я не большой спец в этой области, поэтому обмен опытом крайне полезен для меня.

И так первое, без чего я бы не начал это дело – нижний подогрев. Я использую металлическую доску с встроенным в нее галогенным светильником на 50 Вт. На днях дополню систему контролем температуры и отключением.

Второе – фен. Тут понятно. Насадка под размер чипа, температура 320-340. https://www.rlocman.ru/i/Image/2009/04/06/6.jpg

Третье – вакуумный пинцет. Без него чип поедет в сторону, растолкав в сторонку соседние элементы.

Четвертое – аллюминиевый скотч. Им закрываем соседние элементы, конденсаторы, разъемы.

Пятое – трафареты BGA. Их я купил сразу коллекцию с ебая. Чего и вам советую. Качество мерзкое, но работать можно.

Шестое – шарики. Самые распространенные – 0.6мм. Их покупаем сразу 200 тысяч. Под них я выделил специальный закрывающийся поддон. Упавшие перепачканные во флюсе шарики затем промываются растворителем, сушатся и идут в работу по-новой. https://payalnik.com.ua/images/matery. /bga-balls.gif

Седьмое – флюс. Он специальный, вонючий, клейкий. Его задача – удерживать шарики при нанесении на трафарет и обеспечивать пайку. https://www.bgarepair.ru/shop/image/c. 04-800×600.JPG

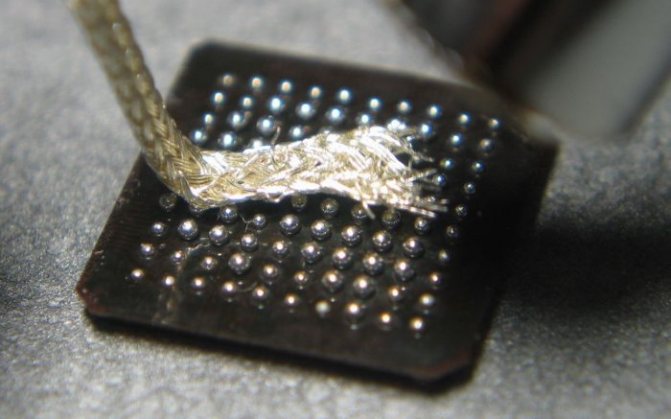

Восьмое – медная оплетка. Ей удаляем старые шарики. Очень хорошо зарекомендовал себя паяльник с жалом под пайку волной. Им уносим старые шарики, а потом “рихтуем” оплеткой. https://elcotel.ru/item_img/355555557050.jpg

Девятое – кисть. Ей разносим шарики. Промываем в растворителе и сушим. Иначе шарики будут прилипать к кисти и вы их никогда по местам не разложите. https://dava.ru/images/kisti.jpg

И так. Мой опыт. Самое сложное в BGA – нанести шарики на чип. Т.е. собственно “накатать”. Я это делаю так – трафарет проходит мойку в растворителе 646, чтобы был чист, как попка младенца. С чипа удаляются шарики как описано в пункте 8. Наносится флюс, чип греется первый раз – флюс равномерно расходится по чипу. После высыхания напоминает стекло. На чип кладется трафарет и насыпаются шарики, которые распределяются по трафарету кистью. После этого наступает самый сложный момент во всем процессе – снятие трафарета. Сколько раз я не пытался сделать это руками, ничего не получилось. Для этого нужна специальная станция, которая равномерно тянет трафарет вверх. Тут работает мое ноу-хау. Чип вместе с шариками и трафаретом кладется на лампу нижнего подогрева. Когда шарики начнут блестеть – отключаем лампу и идем пить черный час с сахаром. После этого снимаем трафарет (без энтузиазма! Легко оторвать контактные площадки. Если трафарет лег не ровно, снять его будет не возможно). На этом самое сложное окончено. Посадить чип на место проще простого. На данный момент у меня проблема с некоторыми платами – они деформируются. Вздуваются и чип по бокам повисает в воздухе. Думаю, причина в нижнем подогреве. Надо контролировать температуру. Итак, ваши замечания приветствуются. https://www.guru3d.com/imageview.php?image=3817

ЗЫ Дурацкое ограничение на 4 картинки в теме не позволили мне красиво оформить оную.

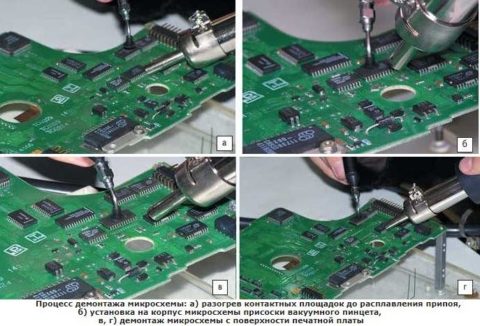

Выпаивание чипа

90 % успешности ремонта зависит от правильно выполненного демонтажа микросхем

Именно на этом этапе важно не оторвать пятаки и не повредить микросхему высокой температурой. А начинают выпаивание чипа, с удаления компаунда.

Компаунд

Компаунд – полимерная смола, обычно черного или коричневого цвета, применяемая при изготовлении системных плат телефонов. Назначение компаунда:

- Дополнительная фиксация радиокомпонентов и bga микросхем на плате.

- Защита не изолированных контактов от попадания влаги.

- Повышение прочности платы.

Наиболее ответственные микросхемы, такие как: CPU, BB_RF, EPROM, NAND Flash, Wi-Fi в заводских условиях после установки, заливаются компаундом. И перед тем как выполнять демонтаж, необходимо очистить периметр от смолы.

Снятие компаунда

Последовательность демонтажа

- Внимательно осмотреть плату, на предмет ранее выполнявшихся ремонтов.

- Выполнить диагностику, произвести необходимые измерения.

- Подготовить плату к пайке, удалить защитные экраны, наклейки. Отключить и убрать коаксиальный кабель.

- Закрепить motherboard в соответствующем держателе.

- Удалить компаунд вокруг демонтируемого чипа. Температура на фене при этом 210 – 240 градусов Цельсия.

- Установить теплоотводы. Место установки теплоотводов зависит от месторасположения выпаиваемой микросхемы.

- Феном прогреть плату в течение нескольких секунд. Тем самым повышаем температуру платы, для того чтобы флюс растекался равномерно.

- Нанести FluxPlus, или любой другой безотмывочный флюс, на поверхность чипа.

-

Направить поток горячего воздуха на выпаиваемый элемент. Температура при демонтаже 340 градусов Цельсия. Как понять, что припой расплавился и настало время убирать микросхему с платы? Для этого существует несколько способов:

- Отслеживать время по секундомеру.

- Отсчитывать секунды про себя.

- “Толкать” зондом или пинцетом саму микросхему или рядом расположенную обвязку (конденсаторы, резисторы или катушки). Как только отпаиваемый чип начнет сдвигаться, на доли миллиметра, настало время заводить лопатку под или воспользоваться пинцетом.

-

Подготовить контактную площадку. Для этого:

- специальной лопаткой убрать остатки компаунда;

- залудить сплавом Розе все без исключения контакты;

- оплеткой собрать остатки припоя с рабочей поверхности;

- после остывания motherboard до комнатной температуры, отмыть контактную площадку спиртом, БР-2 или DEAGREASER.

- Плата подготовлена для установки исправной микросхемы.

https://youtube.com/watch?v=5rpRpheTB44

Пайка bga чипов

Общий принцип пайки следующий, благодаря создаваемому поверхностному натяжению при расплавлении припоя, происходит фиксация микросхемы относительно контактной площадки на системной плате. Температура пайки bga микросхем на платах iPhone 320 – 350 градусов Цельсия.

Подготовка микросхемы:

- Специальным ножом очистить компаунд.

- Медной оплеткой 1 или 2 мм (зависит от геометрических размеров чипа) удалить остатки припоя.

-

Восстановить шариковые выводы. Существует два способа формирования выводов:

- Паста bga через трафарет наносится на поверхность микросхемы (приоритетный метод) Используется в большинстве случаев.

- Вручную, шариками BGA. Этот вариант подходит для чипов с малым количеством выводов, до 50. Хотя несколько лет назад, когда качество трафаретов оставляло желать лучшего) модемы на iPhone 5S накатывались вручную. То есть каждый шарик, зондом или пинцетом, устанавливался отдельно. А это 383 контакта, посчитали в ZXW. Если при распределении шариков на микросхеме приклееной к трафарету, шары не фиксируются в отверстиях трафарета; это значит нанесено не достаточное количество флюса на микросхему.

- Если работаем с пастой, обязательно после того как убрали трафарет, феном прогреть микросхему, для формирования контактов правильной формы. Дополнительно для этих целей может использоваться мелкозернистая наждачная бумага, Р500 ГОСТ Р 52381-2005.

- Спиртом и зубной щеткой финально очистить микросхему.

- Припаять чип на контактную площадку, установив его по ключу и зазорам.

- При установки новой микросхемы (приобретенной у поставщика), обязательная процедура – перекатать чип на свинец содержащий припой. Это необходимо, для понижения температуры плавления припоя и уменьшения времени воздействия на плату высокой температурой.

https://youtube.com/watch?v=zWBM3vE17vQ

Позиционирование и припаивание

При установке микросхемы на своё «рабочее» место в первую очередь необходимо следить за состоянием наложенной маски (трафарета). В случае её повреждения припой легко растекается и попадает на соседние площадки. Ещё одним условием получения отличного результата является применение качественного флюса для пайки BGA, для которого рекомендуется использовать так называемый безотмывочный состав.

Правильное позиционирование монтируемой без маски микросхемы с большим количеством ножек (процессора, например) предполагает следующий порядок установочных операций.

Сначала микросхему переворачивают выводами вверх, а затем аккуратно прикладывают к посадочной зоне таким образом, чтобы её края совпадали с местом расположения паяльных шаров. Затем на этой области посредством иголки обозначают границы корпуса монтируемого чипа.

Сразу вслед за этим можно будет вернуть чип в нормальное положение и зафиксировать на расплавленных паяльником или феном шариках сначала одну из его сторон, затем – смежную грань, расположенную под углом 90 градусов. По завершении их фиксации необходимо убедиться в том, что ножки с двух оставшихся сторон располагаются точно над предназначенными для их запайки установочными шариками. В том случае, если все предыдущие операции выполнены строго по инструкции – каких-либо проблем с установкой корпуса BGA на своё место, как правило, не возникает.

Качественной пайке помогут: во-первых, действующие на этом уровне силы поверхностного натяжения жидкого припоя, а во-вторых – использование специальной паяльной пасты для BGA. Пасту используют вместо припоя, равномерно распределяя по области пайки (трафарету). В домашних условиях ее удобно наносить пластиковой картой.

https://youtube.com/watch?v=AaijfteiFmc

Очистка и обработка флюсом

Для соблюдения технологии пайки корпусов BGA в домашних условиях необходимо ознакомиться с особенностями подготовки посадочного места к работе. При этом следует исходить из того, что в зоне пайки не должно оставаться даже микроскопических остатков удалённого припоя. Для выполнения этого требования удобнее всего воспользоваться качественным BGA флюсом, изготовленным на основе спирта и небольшого количества канифоли.

Но прежде необходимо избавиться от крупных частиц припоя, нередко остающихся в посадочных отверстиях или между контактными площадками (дорожками). Для этого удобнее всего воспользоваться медной экранной оплёткой, накладываемой на очищаемую зону и прогреваемую не очень мощным паяльником.

Нанесение спиртоканифоли

Для окончательной очистки от всего постороннего «мусора» подойдёт разведённая на спирту жидкая канифоль, которая сначала наносится на зону пайки, а затем прогревается обычным паяльником. По завершении сборки остатков припоя площадка для микросхемы тщательно промывается тем же спиртом или любым подходящим для этих целей натуральным растворителем.

Плата и микросхема после отмывки