Содержание

Разновидности

Перед тем, как сделать флюс для пайки в домашних условиях, следует разобраться, каких видов они бывают. Их можно разделить на активные и неактивные, в зависимости от количества в их составе кислоты.

Активные флюсы в процессе пайки частично изменяют структуру верхнего слоя поверхности деталей. Неактивные флюсы просто убирают с поверхности имеющуюся на ней окисную пленку, и одновременно преграждают путь для доступа кислорода.

Если применяются активные флюсы, то требуется убирать то, что от них осталось после окончания процесса пайки. Неактивные флюсы относятся к органическому виду, и удаления не требуют. От правильного выбора флюса зависит конечный результат пайки.

Особенности применения

Прежде всего, определитесь с типом паяльных работ. Ведь технология для пайки медных проводов и для пайки медных труб будет разной. Мы расскажем о пайке медных труб, поскольку для таких работ флюс обязателен.

Начнем с инструмента. Вам понадобится качественный паяльник, нож по металлу или труборез, приспособление для снятия фаски, металлическая щетка, приспособление для расширения труб, молоток и рулетка. Возьмите деталь и отрежьте заготовки необходимого размера с помощью трубореза или ножа по металлу.

Затем зачистите края трубы с помощью металлической щетки. На поверхности металла не должно быть следов грязи, масла, пыли, краски и т.д. Возьмите приспособление для расширения трубы и расширьте край одной из заготовок. Так вы сможете состыковать одну труба с другой.

Теперь флюс. Как мы уже говорили ранее, лучше использовать пастообразный флюс. Нанесите его на концы заготовок в месте будущей пайки. Наносить можно с помощью кисточки или пальцев. Вставьте одну трубу в другую. Заготовки должны плотно состыковаться друг с другом и выдавить излишки флюса. Устраните их тряпкой.

Далее нужно прогреть место будущей пайки с помощью газовой горелки. Внимательно следите за цветом флюса, он будет нашим индикатором. Как только флюс станет серым или серебристым, прогрев нужно прекратить.

Теперь к месту пайки нужно поднести припой. Это может быть присадочная проволока или пруток. Припой не нужно прогревать, поскольку температуры нагретой заготовки достаточно для плавления проволока. Как только пруток начнет плавиться, необходимо заполним им весь стык.

Все готово! Дождитесь полного остывания детали, затем удалите с поверхности трубы остатки припоя и флюса, если это необходимо.

Самые популярные модели и изготовители

На строительном рынке сегодня представлено большое количество устройств от различных производителей. Пользуются популярностью газовые горелки отечественного производства: Профи-Тулс; Аллгаз; Донмет. Хорошей репутацией пользуются и заграничные изготовители: Rothenberger; Kemper; Virax; Rems; Uniweld.

Большинство фирм предлагают горелки разных классов – от ручных мобильных устройств для профессиональных мощных аппаратов. Полупрофессиональная пропановая горелка стоит от 1,5 до 10 тысяч рублей. Профессиональные агрегаты обойдутся дороже – минимальная стоимость от 20 тысяч рублей.

Паяльный жир

На седьмом месте расплылся паяльный жир, он бывает активный и нейтральный, состав: канифоль, вазелин, парафин или стеарин, хлорид цинка, деионизованная вода и хлорид аммония. Вся эта ядреная смесь очень хорошо справляется с сильно-загрязненными поверхностями металла. Как раз для этого и нужен парафин. Он как бы приподнимает всю грязь наверх, подальше от эпицентра пайки.

Достоинства:

испаряется медленно с жала паяльника, оставляет мало нагара, очень дешев (от 50 руб. за баночку 20 г.).

Недостатки:

твердую консистенцию сложно наносить, остатки при нагреве работающей платы растекаются и долго испаряются.

Что паять: я бы рекомендовал паять жиром толстенные окисленные провода и небольшие металлические детали, я даже паял автомобильный радиатор этим чудо-жиром.

Чем смывать: смывается лучше всего растворителем или бензином, спирт плохо берет.

Виды флюсов для пайки

Флюсы могут быть органическими или неорганическими соединениями. Выбор определенного варианта зависит от предполагаемого применения. Большинство органических флюсов не обладает коррозионными свойствами. Однако некоторые разновидности, в особенности кислотные, могут вызывать коррозию. Поэтому использование последних требует особого внимания. Также следует учитывать, что несоблюдение рекомендаций производителя может стать причиной ухудшения электрических свойств готовых печатных плат.

Основой органических флюсов являются следующие компоненты:

- активаторы (активные вещества, воздействующие на оксиды металлов);

- протекторы (предохраняют поверхности от образования оксидного слоя);

- растворители для поддержки оптимальной консистенции;

- разнообразные добавки (ингибиторы коррозии, стабилизаторы, загустители и красители).

Неорганические флюсы подразделяются на два типа — канифольные и синтетические. По консистенции и способу фасовки различают следующие разновидности — жидкости, пасты и водорастворимые порошки.

Флюсы для пайки при помощи мягких припоев нужны для очистки окисленных металлических поверхностей и для улучшения активации и смачиваемости уже спаянных поверхностей, минимизации дефектов и обеспечения защиты мягкого припоя и места пайки от окисления. Предварительный нагрев необходим при удалении основы флюса, при уменьшении и активации термоудара по печатным платам и компонентам, изготовленным из различных материалов.

Жидкие флюсы могут быть применены при пайке волной и двойной волной припоя, которые используются в технологиях монтажа компонентов в отверстия или смешанного монтажа. Некоторые виды активно применяют также для ручной пайки на опытном производстве и для ремонта.

Во время пайки флюсы растворяют при помощи оксидов и сульфидов, обеспечивая защиту поверхностей от окисления, а также снижают поверхностное натяжение припоя.

Классификация, а также требования и методы испытаний флюсов прописаны в стандарте IPC/ANSI-J-STD-004, по которому выделяют флюс нескольких типов.

Классификация припоев

Припои

- по химическому составу сплава, к примеру, фосфорный припой;

- по высоте температуры плавления;

Логично будет рассматривать виды припоев с точки зрения физических свойств получаемого паяного состава. Главный фактор – характеристики металла и сплава – компаньона.

По этому критерию виды различаются следующим образом:

Низкотемпературный или мягкий вид припоя

Всего 450°С – вот предельно допустимый уровень для температуры плавления в данном виде. Эта особенность сказывается на прочности шва соединения, но не самым критическим образом: она немного ниже, чем у твердых припоев.

Тем не менее, свойства соединяемых материалов не меняются во время процесса, так что прочность в итоге получается вполне приемлемая.

Внутри этого вида также есть свои подвиды исходя из химического состава:

- свинцовые и без свинца;

- свинцово-оловянные сплавы;

- специального назначения и с легким плавлением.

Припой для пайки меди.

Оловянно-медные припои состоят на 97% из олова и лишь на 3% из меди. Это очень популярная смесь, да и стоит она совсем недорого.

Оловянно-серебряные припои по своим свойствам прочнее предыдущих, это самые популярные смеси при пайке отопительных систем. Их долевой состав почти такой же: 95% – олово и 5% – серебро.

Маркировка составов для пайки простая и понятная. Возьмем, к примеру, марки ПОС-18, ПОС-30 и так далее. Цифры обозначают процентное содержание в смеси олова. Смесь ПОС-61 – самый подходящий вариант для работы с медью и латунью, а ПОС-30 универсальнее: помимо меди и латуни, он годится для пайки стальных сплавов и железа.

Высокотемпературный или твердый вид припоя

Понятно, что здесь уровень температуры плавления много выше, которая достигает иногда 800°С. Это придает больше прочности швам, она выше, чем при использовании «мягких» припоев.

По химическому составу твердые сплавы разделяются:

- медно-цинковые;

- медно-фосфорные припои;

- чисто медные, без примесей.

Одно из главных правил эффективного применения медного припоя – это его максимальное соответствие металлу, с которым он будет соединяться в процессе пайки. При этом должно выполняться еще одно требование, чтобы температура плавления сплава была ниже, чем у основного металла.

Это необходимо из-за риска повредить структуру детали из-за основного металла в медных, к примеру, трубках с тонкими стенками.

Твердые марки используются там, где нужны соединения попрочнее. В их составе – сплавы твердой пайки марок BCuP, Bag и пр. Именно от долевого состава разных элементов зависит качество и надежность соединения.

Припои твердого типа делятся на:

- тугоплавкие

- легкоплавкие

Медно-цинковые сплавы относятся к достаточно редким, они прекрасно заменяются другими смесями, содержащими бронзу, латунь или цинк.

Разновидности медных фитингов.

Медно фосфорный припой обладает теми же свойствами и функциями, как и дорогой вариант смеси из чистого серебра для пайки заготовок из бронзы, латуни и пр.

Маркировки здесь немного другие: ПМЦ-36, где буква «П» обозначает «припой», «МЦ» – слова «медно – цинковый», а цифра 36 – процентную доля меди в этом составе.

По критериям универсальности и экономической доступности на первом месте, конечно, медно фосфорные припои. Они применяются в самых разных типах работ, хотя и обладает определенным недостатком. Это недостаточная прочность соединения в условиях низких температур.

Самые крепкие и долговечные соединения получаются при использовании специальных многокомпонентных смесей. Такую же прочность дают и медно-цинковые припои. Самым распространенным составом является такой: 92% – медь, 2% – серебро, 6% – фосфор.

Следует отметить, что даже небольшие отклонения от стандартов технологии могут привести к серьезным ситуациям вплоть до аварий.

Сильного кислого действия

Составы, содержащие или образующие кислоту, активно удаляют оксидный слой, обладают хорошими очищающими свойствами. Однако остатки флюса после пайки могут провоцировать порчу металла впоследствии. Поэтому рабочую зону по окончании процесса нужно хорошо промывать.

Для пайки меди и ее сплавов применяют растворы хлорида цинка в воде, хлоридов цинка и аммония в воде, хлоридов цинка в растворе соляной кислоты. Эффективно применение смеси хлоридов цинка, аммония, натрия.

Если в припоях содержится много свинца и цинка, то в качестве флюсов рекомендуют использовать раствор смеси хлоридов: калия, цинка, меди, натрия в растворе соляной кислоты.

Припои со свинцом не пригодны для пайки труб, поставляющих питьевую воду. Свинец обладает большой токсичностью, контакт с водой для питья не допускается санитарными нормами.

Технология

Процесс выполнения работы состоит из 3-х основных частей: выпаивание старого элемента, очистка платы от лишнего припоя и монтаж новой детали. Рассмотрим эти этапы отдельно.

Демонтаж старого компонента выполняется в определенной последовательности.

- Перед снятием по краю корпуса микросхемы на плате нанесите риски, определяющие ее положение. Например, иголочкой аккуратно оставьте царапины. Достаточно отметить 2-е перпендикулярные стороны.

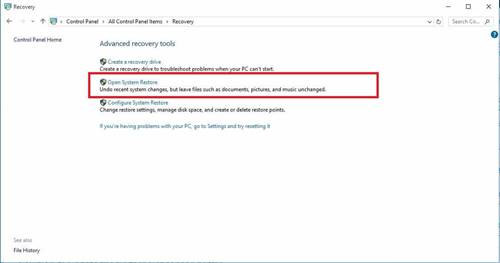

- Установите на паяльной станции температуру нагрева. Она должна быть 345–350 градусов. Скорость потока воздуха желательно выбрать наименьшую.

- Нанесите флюс на паяльный шов.

- Прогрейте место соединения детали с платой. Греть надо 3–5 минут, пока не расплавится припой (это сразу будет видно). Если он не плавится – повысьте температуру на 5 градусов.

- Греть нужно не только по центру компонента, а еще и по периметру микросхемы. Пройдитесь феном по всей длине паяльного шва.

- Когда припой расплавится, уберите старую деталь. Для этого подденьте ее пинцетом и поднимите вверх. Вместо пинцета можно использовать плоскую отвертку, но есть риск повреждения платы. Если деталь «не идет» – значит, припой не расплавился. Продолжите нагрев.

Или еще хуже – от платы оторвется дорожка, восстановить которую еще сложнее.

Далее переходим к подготовке контактных площадок платы.

- Расплавьте припой на месте контакта.

- Если есть шприц, удалите с его помощью лишний металл.

- Если шприца нет, воспользуйтесь медной оплеткой. Для этого минимально распушите ее, чтобы были видны поры. Далее обильно покройте ее флюсом, приложите к месту соединения и прогрейте феном или паяльником. Оплетка впитает в себя лишний металл. После этого остается отрезать ненужную ее часть.

Следует полностью освободить плату от припоя.

Далее переходим к подготовке детали. Главная задача – нанести на контакты припой в виде шариков одинакового размера (это называется реболлинг). Для этого воспользуйтесь трафаретом.

Для его использования проделайте следующее.

- закрепите радиокомпонент на трафарете специальной изолентой;

- с тыльной стороны шпателем нанесите паяльную пасту;

- установите температуру нагрева 300 градусов;

- прогрейте деталь вместе с трафаретом, а когда появится характерный блеск, то отключите нагрев;

- дайте полностью остыть компоненту;

- уберите изоленту;

- включите нагрев 150 градусов, прогрейте деталь и аккуратно освободите ее из трафарета.

Качественная паста образует большой гладкий шарик, а бракованная – распадается на множество мелких. При этом повышение температуры ей не поможет, и шов будет плохой.

После этого переходите к установке нового радиокомпонента.

Нанесите небольшое количество флюса.

Точно наложите новую деталь на плату. Ориентируйтесь на риски и на ощупь постарайтесь расположить микросхему на наибольшей высоте, чтобы шары на ней соответствовали контактам на плате. Можете ориентироваться на просвет между платой и деталью, для этого посмотрите на шов сбоку.

Если рисок нет, то переверните микросхему выводами вверх и приложите ее краешком к пятакам платы, после этого засеките положение детали. Затем установите элемент по этим засечкам.

Настройте температуру 345–350 градусов и прогрейте элемент. Припой должен ярко заблестеть и залить каждый контакт

Важно! Как и при снятии, прогревать компонент надо не только по центру, но и по периметру. Обойдите феном весь шов по длине.

Дождитесь полного остывания припоя. Место пайки желательно протереть спиртом.

Место пайки желательно протереть спиртом.

После этого остается только проверить плату на работоспособность.

Как удалить оксидную пленку?

Оксидная пленка алюминия удаляется двумя способами: механическим и химическим. Оба способа удаляют оксид алюминия в безвоздушной среде, то есть без доступа кислорода. Начнем с самого сложного, но самого правильного и надежного метода удаления — химического.

Осаждать медь или цинк

Химический метод пайки основан на предварительном осаждении меди или цинка на алюминий путем электролиза. Для этого на нужное место наносят концентрированный раствор медного купороса и в свободном месте подключают минус аккумуляторной батареи или лабораторного источника питания. Затем берут кусок медной (цинковой) проволоки, подключают на него плюс и погружают в раствор.

Благодаря процессу электролиза медь (цинк) осаждается на алюминий и на молекулярном уровне прилипает к нему. Затем поверх меди осуществляется пайка алюминия. Правда непонятно как все это проходит через оксидный барьер. Думаю, что в этой инструкции пропущен этап царапания алюминия под пленкой медного купороса или другого химического воздействия. Хотя практика из видеоролика ниже показывает, что можно и не царапать.

https://youtube.com/watch?v=8od2WFUl0jU

стандартными флюсами

Использовать масло без воды

Второй по сложности метод заключается в удалении оксида алюминия . При этом масло должно содержать минимум воды — подойдет трансформаторное или синтетическое масло. Можно подержать масло при температуре 150 — 200 градусов несколько минут, чтобы из него испарилась вода и оно не брызгало при нагреве.

Под масляной пленкой также нужно заняться удалением окисла. Можно потереть наждачкой, поцарапать скальпелем или использовать зазубренное жало. Когда мне нужно было запаять радиатор охлаждения двигателя, я вычитал способ со стружкой. Берем гвоздь, пилим его напильником, чтобы получить стальную стружку.

Далее на место пайки наносим масло и сыпем стружку. Паяльником с широким жалом пытаемся потереть место пайки, так чтобы между жалом и алюминием была стружка. В случае с массивным радиатором, я дополнительно грел место лужения .

Затем берем припой на жало каплей, погружаем в масло на место пайки и опять растираем. Для лучшего лужения можно добавить канифоли или другой флюс. Происходит так называемая наплавка под слоем флюса. В видеоролике хорошо показана пайка алюминия с маслом.

https://youtube.com/watch?v=Jx8Astt2_vw

Паять активным флюсом

Существуют отдельно разработанные активные флюсы для пайки алюминия. Обычно в них входят кислоты (ортофосфорная, ацетилсалициловая кислота) и соли (натриевая соль борной кислоты). Строго говоря, канифоль тоже состоит из органических кислот, но на практике она дает слабый результат на алюминии.

В силу своей активности, кислотные флюсы обязательно нужно смывать после пайки. После первой смывки можно дополнительно нейтрализовать кислоту щелочью (раствором соды) и смыть второй раз.

Активные флюсы дают хороший и быстрый результат, однако пары этого флюса вдыхать прямо запрещается. Пары раздражают слизистые, повреждают их или могут попасть в кровь через дыхательные пути.

Что лучше

Канифоль наносится на рабочую поверхность с жала паяльника, а флюс наносится на нее специально. При предварительной подготовке поверхности (зачистке от пленки), можно добиться повышения качества пайки. Благодаря этому пайка посредством использования флюса, является технологичнее и качественнее, чем канифоли.

В то же время, пайка канифолью осуществляется в несколько раз легче, чем флюсом. Специалисты не рекомендуют использовать при пайке кислоты: они не испаряются полностью, что со временем приводит к разрушению поверхности.

Что лучше выбрать для пайки, канифоль или флюс? Дать однозначный ответ на вопрос сложно: все зависит от разновидности и размера рабочей поверхности. Для пайки маленьких деталей либо плат, лучше применять жидкий флюс. Канифоль в виде камня идеально подойдет при необходимости лужения деталей (участков) большого размера: радиатор автомобиля. В остальных случаях рекомендуется применять растворенную канифоль. При ее самостоятельном приготовлении, можно выбрать необходимую густоту канифоли.

При выборе между канифолью и флюсом, нужно учитывать ряд критериев: размер, материал, назначение площади для пайки.

https://youtube.com/watch?v=M2FCyb3l2Go

Это интересно: Как сделать флюс для пайки своими руками: изучаем досконально

Разновидности флюсов

Флюс — это вещество, наносимое на место пайки или сварки, защищающее металл от окисления и улучшающее качество шва. Флюс способен кардинально изменить качество, в том числе ровность шва и его эстетические характеристики. Поэтому к выбору флюса нужно подойти с умом.

Здесь есть четкая связь с припоем. Чем легче плавится припой, тем лучше раскрываются свойства флюса. У флюса должна быть температура плавления чуть ниже, чем у припоя. Тогда вы добьетесь качественного результата.

Производители предлагают флюсы для пайки двух разновидностей: активные и пассивные.

Химически активные

Химически активные флюсы содержат в своем составе кислотосодержащие вещества. Они, в свою очередь, способы уничтожить любой налет или признаки коррозии. В качестве кислотосодержащего может использоваться известная всем соляная кислота, хлористый цинк и др. Если не очистить место пайки от остатков флюса металл может испортиться и появится новая коррозия.

Химическая активность таких флюсов — это и достоинство, и недостаток одновременно. При неумелом использовании такие флюсы разъедают металл и текстолит, если применять их в радиоэлектронике

Не стоит забывать, что такие флюсы способны оставлять ожоги на коже, поэтому важно соблюдать технику безопасности. Зато при грамотном использовании активные флюсы удаляют любой налет и коррозию, позволяя улучшить качество работ

Мы не рекомендуем использовать химически активные флюсы в повседневной пайке. Они требуют внимания и опыта. А при пайке радиокомпонентов лучшее вообще не использовать данный тип флюса. Поскольку с большой вероятность он будет разъедать текстолит, и вы ничего не сможете исправить.

Химически пассивные

Химически пассивные флюсы используются очень часто. У них нет таких ярко выраженных окислительных свойств, как у химически активных, поэтому с ними проще работать. Химически пассивные флюсы удаляют жировой налет и небольшие загрязнения, но не коррозию. В составе таких флюсов есть органические компоненты, поэтому их можно применять при пайке радиоэлементов.

Химически пассивные флюсы защищают зону сварки от окисления и улучшают качество работы. Впрочем, как и химически активные.

Это интересно: Особенности изготовления паяльного фена своими руками

Как использовать?

Паять медь с флюсом надлежит с соблюдением правил технологии. Прежде чем его использовать, подготавливают рабочую область. Трубу обрезают, очищают от пыли, загрязнений, масла. Поверхность обезжиривают с применением ацетона, бензина либо иного растворителя. После этого удаляют оксидную пленку в месте планируемой пайки.

Уменьшение толщины пленки упростит задачу флюса. Затем на поверхность наносят флюс (кисточкой либо пальцами). Ввиду его токсичности работу выполняют в перчатках. После нагрева нужного участка по периметру трубы наносят припой, который в дальнейшем станет жидким и заполнит пустое пространство. Флюс усилит адгезию и не даст воздуху попасть в шов.

Надевают фитинг, нагрев участка пайки осуществляют посредством паяльника мощностью 100 Вт. В работе с объемными деталями применяют нагревательный инструментарий с большой мощностью. В работе пользуются газовой горелкой или паяльной лампой. В область пайки вносят припой.

Если нужно разбавить флюс, для этого можно использовать средства, которыми его отмывают (например, спирт). Однако стоит учесть: разведенный состав будет быстрее высыхать. Можно использовать и керосин – он испаряется медленней.

Обычно загустение связано с несоблюдением правил хранения. Срок хранения у данного материала небольшой. После вскрытия его можно использовать в течение полугода. Хранить его нужно в холодильнике, плотно закрытым.

Пайка медной трубы с флюсом в видео ниже.

Зачем нужна паяльная кислота?

Вне зависимости от своей разновидности, основным предназначением данного материала является создание максимально приемлемых для спаивания условий. Чтобы достичь идеального результата, поверхность материала должна быть чистой, но видимая человеческому глазу чистота это еще не показатель. Здесь требуется, чтобы на поверхности не было даже тонких жировых пленок, а главное, окислов, которые могут создать неразрушимую пленку, что помешает нормальному сцеплению материалов. Температура плавления некоторых окислов значительно выше температуры плавления основного металла и пайки в целом, так что качество соединения при этом будет минимальным. Ярким тому примером является пайка алюминия.

Таким образом, основным фактором, для чего нужна паяльная кислота, является ликвидация всех лишних налетов. Применение помогает остановить возникновения окисла, так как некоторые металлы могут снова обрасти пленкой в течение нескольких секунд после механической очистки. Здесь же происходит химическая обработка, что является более надежным и востребованным способом.

Еще одним эффектом, который дает паяльная кислота во время применения, является снижение натяжения расплавленного припоя. Это обеспечивает его более свободное распространение. При компоновке плат таким материалом не стоит пользоваться, так как есть риск повреждения мелких деталей. Особенно характерно данное условие при работе с концентрированной кислотой. Она относится к агрессивным средам, поэтому, когда предстоит выбор, каким припоем паять микросхемы, зачастую используют обыкновенную канифоль еловую.

Стоит также отметить, что кислота становится проводником, если будет пущен электрический ток. Это еще одна причина, по которой не стоит ее применять во время работы с микросхемами, так как она может вызвать замыкание, что приведет к серьезной поломке всего изделия. Особенно это заметно при недостаточно хорошем просушивании после пайки.

Как правильно паять паяльником – советы, видео

Поверхности обрабатываемых деталей перед пайкой очищают наждачной бумагой и обезжиривают бензином или ацетоном. Затем их нужно установить и закрепить в исходном положении. После этого можно разогреть паяльник и приступать к пайке одним из двух основных способов.

-

При подаче припоя на детали с паяльника , на приборе сначала нужно расплавить некоторое количество припоя, а затем поднести жало к соединяющим заготовкам и прижать его. В это время флюс должен начать вскипать и испаряться. В это время наконечником прибора следует распределить припой по стыку.

-

При подаче припоя на соединяемые детали, сначала с помощью паяльника разогреваются сами заготовки. После того как они достигнут необходимой температуры, нужно будет подать припой в стык между деталью и паяльником или на деталь. Расплавляющийся припой начнет заполнять стык.

Выбор способа соединения зависит от характера выполняемой работы. Первый способ подойдет для пайки мелких деталей, а второй для соединения крупных изделий.

Во время работы с паяльником необходимо соблюдать некоторые требования:

- Хорошо прогревать прибор и соединяемые детали. Если припой размазывается, а не течет, значит нужно увеличить температуру нагрева паяльника.

- Остатки кислотных флюсов следует обязательно смывать после пайки. Иначе через некоторое время соединение может быть разрушено коррозией. В качестве моющего средства можно применить щелочные вещества.

- Нельзя во время процесса пайки вносить много припоя. Шов должен получиться слегка вогнутым. Лишний припой удаляется оплеткой или отсосом. Если жало прибора приобрело металлический блеск, значит припоя достаточно. О том, что припоя много, говорит измененная форма жала.

Качественный спай должен ярко блестеть. Пережженный припой выглядит матовым, однако в некоторых случаях он допустим. Губчатая зернистая структура спая говорит о недостаточной температуре и о явном браке.

Как паять провода

На подготовительном этапе провода следует зачистить, скрутить и залудить:

- провод опускается в ванночку с канифолью;

- капля припоя с помощью паяльника распределяется по медным жилам;

- чтобы покрытие было со всех сторон, в процессе лужения провод необходимо поворачивать и прогревать;

- залуженный конец провода окунается в разогретый припой, излишки которого удаляются.

Одножильные провода перед спайкой очищаются до блеска. После этого их нужно окунуть в канифоль, соединить, несколько секунд прогреть и нанести припой. Для обеспечения надежной изоляции на оголенный провод надевается термоусадочная трубка, которая должна быть большего диаметра. Под воздействием высокой температуры она уменьшится и образует изоляцию проводов.

Если из-за наличия эмали или лака проводник не хочет лудиться, то можно применить обычный аспирин. Для этого таблетку нужно положить на дощечку и, прижав к ней проводник, прогреть его несколько секунд. Таблетка должна начать плавиться, а выделяемая кислота разрушать лак.

Препятствовать лужению на старых проводах могут окислы, которыми они бывают покрыты. Справиться с ними поможет та же таблетка аспирина.

Для лужения провода из алюминия необходим «Флюс для пайки алюминия». Он является универсальным, поэтому использовать его можно для соединения металлов с химически стойкой окисной пленкой. При этом во избежание коррозии не нужно забывать после пайки очищать изделия от остатков флюса.

Следует знать, что недопустимо скручивать вместе алюминиевый и медный провода. Фиксировать их можно только через промежуточный элемент, в качестве которого можно применить другой металл, клеммный зажим, разделение шайбами.

Для правильной пайки с помощью паяльника требуется тщательная подготовка деталей и инструментов. Во время самого процесса слой припоя всегда должен быть защищен флюсом. Для различных материалов подбирается соответствующей мощности прибор и необходимой формы жало. При выдерживании оптимального температурного режима и правильном соединении деталей пайка получится надежной и будет долго служить.

https://youtube.com/watch?v=pqsZ6Ylf3SA

Ликбез для начинающих

Для выпаивания детали из платы, нужно сделать так, чтобы контакты разогрелись до плавления припоя (примерно 230 °C). Основная ошибка начинающих — место паяльных работ сразу прогревают на 300 — 350 °C.

Например, нужно выпаять микросхему из платы паяльной станцией Lukey 702.

Многие радиолюбители и электронщики выставляют параметры нагрева выше 300 °C.

В первый момент, на деталь действует около 200 °C. На контактах и окружающем месте паяльных работ комнатная температура.Нагрев детали достигает 300 °C, а контакты еще не дошли до 200 °C.На микросхему поступает критическая температура 350 °C. Тем временем, окружающее место пайки неравномерно прогревается, даже если происходят равномерные движения феном по месту пайки. На контактах детали появляется заметная разница температур.400 °C и микросхема начинает зажариваться.

Еще чуть-чуть, и она отпаяется из-за того, что и контакты практически нагрелись до плавления припоя. Но это происходит потому, что плата прогрелась. И в данном случае, это произошло неравномерно. Высокие значения температур приводят к тепловому пробою микросхемы, она выходит из строя. Плата сгибается, чернеет, появляются пузыри из-за вскипевшего текстолита и его составляющих.

Как все-таки без ущерба паять детали?

Нужно проанализировать место пайки и оборудование:

Оценить толщину платы. Чем толще плата – тем сложнее и дольше ее прогревать. Плата представляет собою слои дорожек, маски, площадки и много металлических деталей, которые очень теплоемкие.

- Что находится рядом. Чтобы не повредить окружающие компоненты, нужно их защитить от температуры. С этой задачей справятся: термоскотч, алюминиевый скотч, радиаторы и монетки.

- Какая температура окружающей среды. Если воздух холодный, то плату придется нагревать чуть дольше. Особое значение имеет то, что находится под платой. Не нужно паять на металлической пластине, или на пустом столе. Лучше всего подойдет деревянная дощечка или набор салфеток. И при этом плата должна находиться в одной плоскости, без перекосов.

- Оборудование. Многие паяльные станции продаются без калибровки. Разница между показываемой температуры на индикаторе и фактическая может достигать как 10 °C, так и все 50 °C.

Нейтральные флюсы

Так называемые «нейтральные флюсы» не содержат в своём составе агрессивных кислот. Чаще всего это флюсы в виде пасты, которая наносится на заранее подготовленное место пайки: хорошо очищенное от окислов и загрязнений.

Нейтральные флюсы подходят для пайки радиокомпонентов на платах. При пайке микросхем нейтральным флюсом, исключено повреждение последних, однако не исключено замыкание контактов при неправильном использовании флюса. По этой причине рекомендуется все же смывать нейтральные флюсы с плат после окончания работ связанных с пайкой микросхем.

Примерами нейтральных флюсов могут служить: флюс-гель AMTECH RMA-223, флюс-паста BAKU BK-150, флюс-паста LUKEY L-2011.

Заключение

Вместо традиционной паяльной кислоты можно задействовать массу других веществ, имеющих различные свойства, но схожих по своему действию

Какие-то из них следует использовать с осторожностью, помня об их высокой агрессивности, другие же являются абсолютно безопасными, как для металла, так и для человека. Для каждого конкретного случая можно подобрать наиболее подходящий по своим свойствам аналог, который позволит безболезненно перенести отсутствие паяльной кислоты.

Для многих видов сварки плавлением используется специальная сварочная проволока, которая отличается по размеру, диаметру и свойствам