Введение

ЧПУ кроме дерева может пригодиться в обработке металла, пластика, оргстекла, алюминия, комбинированных материалов. Такой станок будет называться фрезерно гравировальный. Можно также такой станок использовать и для лазерного выжигания по дереву, все будет зависеть от насадки которая будет использоваться для обработки.

Отличие же в обработке древесины и металла, заключается в жесткости корпуса, надежности элементов и тонкостях технологии обработки элементов.

Заказ комплектующих популярней всего сегодня в Китае, но возможно также заказать их и у нас в специализированных магазинах или интернет ресурсах. Ниже смотрите фото самодельного станка ЧПУ.

С чем стоит определиться перед изготовлением ЧПУ:

- Материалы которые планируется обрабатывать;

- Габариты изделий для обработки (высота, ширина и длина будущих изделий). Определяются размеры машины по осям X, Y, Z. Стоит не забывать, что эти размеры должны обозначать рабочее пространство станка;

- Точность последующей обработки изделий (параметр зависит от точности сборки корпуса машины и соответственно от материала корпуса).

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ

или если говорить точнее, то на фразу“Фрезерный станок с ЧПУ” . После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать.Я должен это сделать ! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Читать также: Реле регулятор напряжения генератора 24в

Правила эксплуатации

Фрезерный станок, даже если речь идет о варианте с ЧПУ, является опасным оборудованием. Поэтому:

- перед эксплуатацией проверяется стабильность конструктивных узлов, уровень смазки и электрическое оборудование;

- пропускается как минимум 5 холостых ходов;

- проверяется отдельно упругость крепления заготовки на шпинделе;

- даже при автоматическом управлении устройство под наблюдением;

- регулярно проводится осмотр;

- работают в защитной одежде, если это требуется, защищаются руки и глаза.

При выборе станка в первую очередь смотрят функциональность оборудования, насколько эффективность устройства сочетается с флангом выполняемых на производстве или дома работ. Не переплачивайте за дорогие модели с массой функций, если не знаете, понадобятся ли они.

Особенности изготовления копировальной машины в домашней мастерской

У копировально-фрезерных станков верхнее расположение шпиндельной головки. Стол неподвижный, большой. Он вмещает исходную деталь и обрабатываемую заготовку. Привод станка имеет свой двигатель по каждой оси в горизонтальном перемещении. Основная отличительная особенность оборудования – наличие копировальной головки, которая считывает информацию с исходной детали и управляет инструментом.

Головка

Копировальная головка устанавливается на каретке шпиндельного узла и жестко с ней связывается. При перемещении в горизонтальном направлении копир скользит по образцу и поднимает, и опускает инструмент.

2D

Для получения объемного изображения делается стол в 2 раза шире исходной заготовки. На него укладывается образец и рядом обрабатываемая деталь. Запускается продольное движение консоли с поперечным перемещением.

3D

Получить объемную 3D деталь, возможно при синхронном вращении деталей. Для этого вместо плоского стола делается рама. На ней устанавливаются вращающиеся центра. Сзади на вал с шаблоном подключается двигатель. В передней части одевают одинаковые звездочки и цепь, обеспечивая одновременное вращение образца и заготовки.

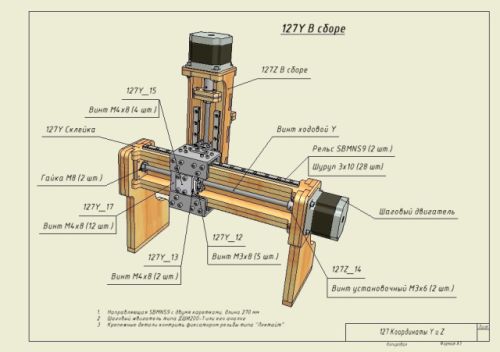

Игрек

Пошли дальше.

Поперечная балка, на которую будут устанавливаться рельсы оси Y, получается длиной 510 мм. В целях унификации сделаем ее из того же алюминиевого бокса 80х40х4 мм. Рельсы поставим прямо на торцы балки.

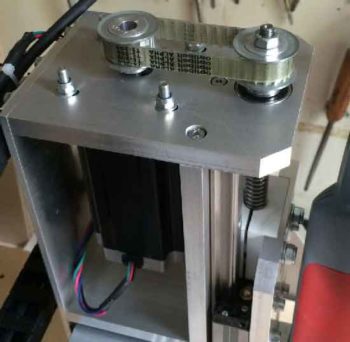

В большое прямоугольное отверстие на широкой грани профиля будет входить ось двигателя с насаженным на него зубчатым колесом. С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Проводку зубчатого ремня выполним точно так же, как и по оси Х, только устройства для крепления и натяжения ремня сделаем на уголках.

Ремень оказывается хорошо защищен от стружек и грязи. В нижней части профиля (внутри) будет размещена петля кабеля от двигателей Y и Z. Осталось поставить заглушки на торцы балки и все.

С лицевой стороны (со стороны каретки Z) балка не имеет отверстий, что очень хорошо, т.к. именно тут летит стружка. Как видите, балка с кареткой Y получилась очень простой.

https://youtube.com/watch?v=O8Oz93DNnvQ

https://youtube.com/watch?v=hTzXyoN4rN0

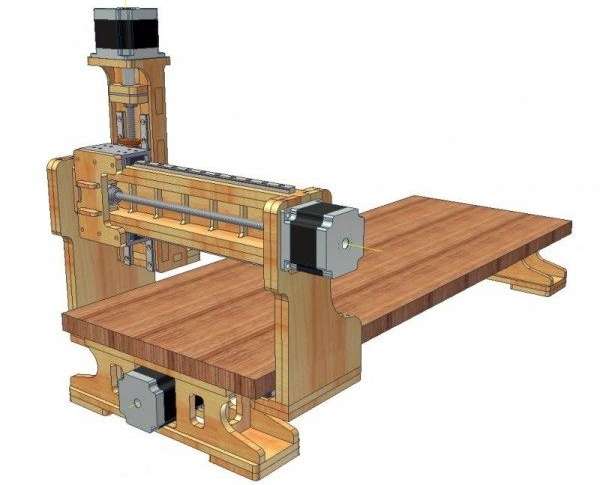

Сборка

Сборка станка своими руками не займёт у вас слишком много времени. Тем более что в интернете сейчас можно скачать очень много различных схем и чертежей. Если вы купили набор деталей для самодельного станка, то его сборка будет очень быстрой.

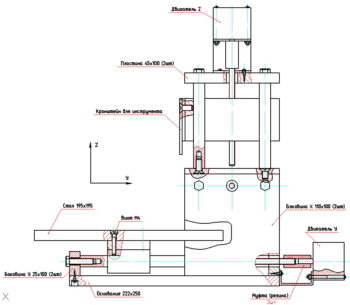

Итак, разберём один из чертежей собственно ручного станка.

Чертёж самодельного станка ЧПУ.

Как правило, первым делом из фанеры, толщиной 10-11 миллиметров, изготавливается каркас. Столешница, боковые стенки и подвижный портал для установки фрезера или шпинделя, изготавливаются только из фанерного материала. Столешница делается подвижной, используются мебельные направляющие соответствующих размеров.

В итоге должен получиться вот такой вот каркас. После того, как каркасная конструкция готова, в дело вступает дрель и специальные коронки, с помощью которых можно сделать отверстия в фанере.

Каркас будущего станка ЧПУ.

В готовом каркасе необходимо подготовить все отверстия, чтобы установить в них подшипники, направляющие болты. После этой установки, можно производить установку всех крепёжных элементов, электрических установок и т.д.

После того, как сборка завершена, важным этапом становится настройка программного обеспечения станка и компьютерной программы. При настройке программы проверяется работа станка на правильность заданных размеров. Если всё готово, можно приступать к долгожданным работам.

Совет: Перед началом работы необходимо проверить правильность крепления заготовочного материала и надёжность крепления рабочей насадки. Также убедиться в том, что выбранный материал соответствует изготовленному станку.

Наладка оборудования

Наладка станка ЧПУ производится непосредственно с рабочего компьютера, на котором установлена программа для работы со станком. Именно в программу загружаются необходимые чертежи, графики, рисунки. Которые в последовательности преобразуются программой в G — коды, необходимые для управления станком.

Когда всё загружено, совершаются пробные действия, относительно выбранного материала. Именно при этих действиях совершается проверка всех необходимых предустановленных размеров.

Совет: Только после тщательной проверки работоспособности станка можно приступать к полноценной работе.

Техника безопасности

Правила и техника безопасности при работе с данным станком ничем не отличается от работы на всех остальных станках. Ниже будут представлены самые основные:

- Перед работой проверить исправность станка.

- Одежда должна быть заправлена должным образом, чтобы нигде ничего не торчало и не могло попасть в рабочую зону станка.

- Должен быть одет головной убор, который будет прижимать ваши волосы.

- Около станка должен быть резиновый коврик или невысокая деревянная обрешётка, которые защитят от утечки электричества.

- Доступ к станку детям должен быть категорически запрещён.

- Перед работой со станком проверить все крепёжные элементы на их прочность.

Совет: К работе на станке необходимо подходить с трезвой головой и пониманием, что при неправильной работе вы можете нанести себе непоправимый вред.

С полными требованиями к безопасности при работе со станком вы сможете найти во всемирной паутине, т.е. в интернете и ознакомиться с ними.

Выбор материала

Фанера

Какая именно фанера оптимальна для наших целей?

Возможны два варианта:

- Бакелизированная (в качестве пропитки использован бакелитовый лак). Ее отличает абсолютная водостойкость и исключительная прочность; однако обработка материала из-за его твердости будет весьма сложной;

- ФСФ (склеенная фенолформальдегидным смоляным клеем). Для нее тоже характерна высокая влагостойкость. Лучше использовать материал на основе березового шпона. Инструкция связана с более высокой прочностью березовой древесины на фоне прочих пород.

Для бакелита действующими ГОСТ не предусмотрено деление на сорта; в случае ФСФ лучше приобрести материал сорта Е («элита») или 1. Сорт Е отличается полным отсутствием пороков древесины на верхнем слое шпона; для первого сорта количество и размеры пороков лимитированы максимально жестко.

Качественная березовая ФСФ мало уступает бакелиту прочностью.

Что использовать для склеивания:

- Фанерные детали склеиваются между собой обычным клеем ПВА. Его клеевой шов достаточно прочен для того, чтобы при разрушении соединения разрыв проходил по расположенным рядом со швом волокнам древесины;

- Для монтажа на станок металлических деталей (проушин, гаек регулировочных винтов и т.д.) используется эпоксидная смола.

Дополнительное оборудование

Ряд оборудования придется закупить в готовом виде.

В его число входят:

- Направляющие с каретками;

- Шаговые моторы (могут быть использованы моторы от неисправных сканеров и принтеров);

- Пресловутый DSP-контроллер;

- Регулировочные и ходовые винты (как правило, на эту роль покупаются обычные шпильки М8-М10);

- Подшипники.

Чертежи станка обычно включают перечень дополнительных деталей.

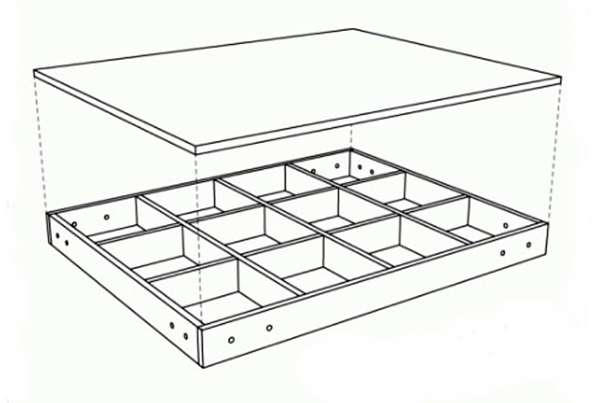

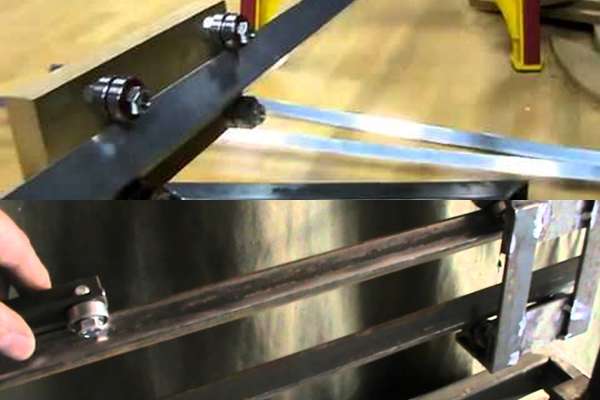

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Изготавливаемые детали

Все детали, которые не вошли в список выше, нужно изготовить из фанеры. Поэтому вопрос о правильной обработке стоит на первом месте при .

Механическая обработка фанеры имеет ряд правил, которые необходимо неукоснительно соблюдать.

Распил листа

При распиливании фанерного листа необходимо придерживаться следующих правил:

- Для материала толщиной менее 10 мм применяются ручные или электрические лобзики, у которых полотно с мелкими зубьями.

- Фанера более 10 мм раскраивается только дисковыми пилами, с высоким числом оборотов.

- Материал для распила необходимо высушить, иначе может произойти расслоение.

- Раскройка листа идет вдоль волокон первого слоя.

- Поперечные разрезы необходимо производить ручным инструментом.

- При использовании электроинструмента подача должна быть минимальна.

- Для предотвращения сколов, можно применять бумажный скотч, который наклеивается по линии распила.

Для изготовлений отверстий в деталях из фанеры лучше всего использовать сверлильный станок. При этом выбирается большая скорость вращения сверла и минимальная его подача.

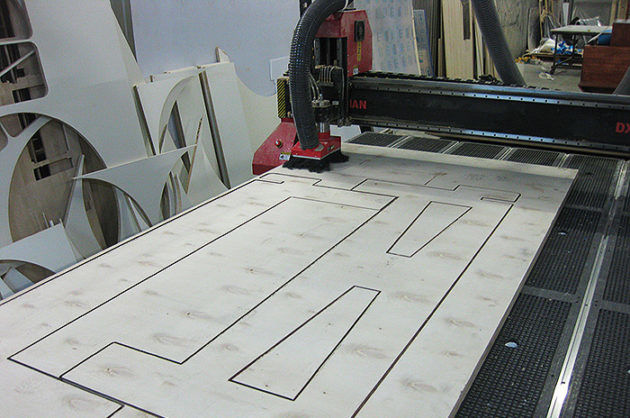

Еще может применяться , что позволяет выполнить отверстие любой формы с минимальной погрешностью, а также получить соединение шип-паз.

Но если станка нет, то для сверления отверстий подойдет и обычная дрель. Единственное необходимо чтобы биенье патрона было минимальным, иначе значительно вырастет погрешность.

Изготовление отверстий на станках с ЧПУ

После того как произошел распил и сверление отверстий заготовку необходимо отшлифовать. Для этого применяется нулевая наждачка. Шлифовка производится вдоль направления волокон и начинается от угла. Сам угол шлифуется уже в конце.

Отверстия шлифуются той же наждачной бумагой по дереву.

После шлифовки обязательно нужно покрыть всю поверхность детали специальными составами, которые предотвратят ее расклеивание и растрескивание. В некоторых случаях детали покрывают лакокрасочными изделиями, но если агрегат не будет находиться на улице, то в этом нет необходимости.

Шлифовка и равнение углов

Подготовка к работе

Если вы запланировали изготовить станок с ЧПУ самостоятельно, не применяя готового набора, то первое, что вам нужно будет сделать, — это остановиться на специальной схеме, по которой будет работать такое мини-устройство.

- За основание фрезерного оборудования можно взять ненужный сверлильный станок, в котором рабочая головка со сверлом поменяется на фрезерную. Самое трудное, что придется создавать в таком оборудовании, — это механизм, который обеспечит передвижение приспособления в трех разных плоскостях. Этот механизм можно изготовить на основании кареток от старого принтера, он обеспечит перемещение приспособления в двух плоскостях.

- К устройству, сделанному по этой принципиальной схеме, просто подключить программное управление. Однако его главный минус заключается в том, что обрабатывать на этом станке с ЧПУ можно будет лишь изделия из пластика, древесины или небольшого листового металла. Таким образом происходит, потому что каретки от ненужного принтера, которые будут производить перемещение режущего приспособления, не обладают нужной степенью жесткости.

- Чтобы ваше самодельное устройство было способно выполнять важные фрезерные действия с заготовками из разных материалов, за перемещение рабочего приспособления должен отвечать очень мощный специальный двигатель. Не нужно пытаться найти двигатель именно шагового вида, его можно сделать из простого электромотора, подвергнув небольшой доработке.

- Использование шагового двигателя в вашем оборудовании даст возможность избежать применения винтовой передачи, а остальные возможности и характеристики самодельного инструмента от этого не будут хуже. Если же вы все-таки захотите применить для своего мини-устройства каретки от принтера, то стоит подобрать их от более большой модели печатного устройства.

- Для передачи усилия на вал фрезерного станка лучше брать не простые, а зубчатые ремни, которые не смогут проскальзывать на шкивах. Одним из главных узлов любого похожего станка считается механизм фрезера. Именно его созданию нужно уделить много внимания. Чтобы качественно изготовить такой механизм, вам понадобятся подробные чертежи, которым придется строго следовать.

Чертежи

На начальном этапе рабочего процесса делают чертежи. Чертежи могут отличаться друг от друга в зависимости от того, какой тип оборудования с программным управлением был выбран, какое рабочее поле предусмотрено

Создавая чертёж будущему станку, заостряют внимание на следующих факторах:

- какие детали нужно будет сделать самостоятельно, а какие купить в готовом виде,

- какой толщины потребуется фанера,

- каким образом будут фиксироваться детали.

Элементы простой формы делают самостоятельно. К таким деталям относят: станину, столешницу, держатели, кожух, суппорт и некоторые другие. Элементы посложнее покупают готовыми. Люди, не имеющие опыта в создании чертежей, могут отыскать готовые чертежи, их можно найти в разных источниках, к примеру, в интернете. Там же есть чертежи мебели и схемы прочих фанерных изделий.

рабочий стол

макет станка

2 Фрезеровка фанеры ЧПУ

Рассмотрим основные отличительные особенности фрезерной резки от лазерной.

- Фрезеровка фанеры предполагает чистую и гладкую кромку по окончании процесса обработки. Лазер обугливает края и кромка получается обожженная. Торцы нуждаются в дополнительной обработке.

- Фрезерная резка может работать с материалом толщиной до десяти сантиметров. Лазерный станок обрабатывает материал до 1 см.

- Фрезерная обработка позволяет не только раскраивать криволинейно материал, но и создавать трехмерные изделия и панели.

- Фигурные, концевые, радиусные и фасонные фрезы позволяют снимать фаски, скруглять, фрезеровать канавки и осуществлять другие операции, которые невозможно произвести на лазерном оборудовании. Если использовать специализированные фрезы для резки фанеры, можно полностью избежать ворса и прочих дефектов на срезе.

- Лазер позволяет создавать маленькие детали и тонкие хрупкие элементы. Лазерный раскрой не оказывает механическую нагрузку на заготовку.

2.1

Как правильно подготовить станок ЧПУ к работе?

Перед началом работы необходимо подготовить станок к намеченной программе работы. Это также включает проведение инструктажа станочником-оператором об особенностях обработки тех или других деталей.

Комплекс таких работ называют наладкой. Согласно накладке установку должны пройти инструментальные блоки и отдельные инструменты:

- закрепить базирующие и крепежные приспособления на планшайбе;

- прогреть механизмы станка для стабильной работы;

- прогнать управляющую программу на холостом ходу.

Кроме этого наладчик проверяет:

- системные элементы на чистоту;

- заготовки на соответствие чертежам;

- емкости на наличие охлаждающей жидкости и смазки.

Наладчик должен следить за обработкой первой фанеры. В конце операции он помогает оператору с проверкой полученных размеров

деталей. Если будут замечены неисправности в работе, наладчик вносит дополнительную коррекцию.

2.2

Последовательность резки фанеры

Первое, что нужно сделать – установить врезы в патрон. Затем нужно затянуть патрон и дожать гайку при помощи ключа.

Следующим действием является настройка глубины проникновения фрезы. Этот параметр можно легко отрегулировать благодаря ручке ограничителя. Выбрав подходящий параметр, проводят тестирование фрезера на ненужном фрагменте фанеры.

Проводят корректировку ключевых параметров работы фрезера:

с какой скоростью будет вращаться, и в каком направлении осуществляются движения. Для фрезы большого диаметра выставляйте малые обороты. Оптимальную скорость можно посмотреть в инструкции к оборудованию.

2.3

Процесс резки фанеры на фрезерном станке с ЧПУ (видео)

2.4

Меры безопасности при работе со станком ЧПУ

Фрезер обладает значительной мощностью и большой скоростью, поэтому неправильная эксплуатация оборудования и несоблюдение техники безопасности может стоить многого.

Основные требования:

во время работы фрезер необходимо надежно удерживать в руках, иначе устройство может выскользнуть

Важно помнить, когда резцы соприкасаются с поверхностью материала, происходит сильный ответный толчок;

во время остановки или по окончании работы штепсель нужно вынимать из розетки

Неосторожное поведение и касания могут привести инструмент в действие

Это может повредить заготовочный материал и нанести физический урон окружающим;

защита зрения и дыхательных путей. Современные модели станков оснащены специальными приспособлениями, которые позволяют удалять пыль

В домашних условиях в этом поможет пылесос. Для более безопасной работы желательно использовать респиратор, защитные очки и плотную одежду.

С помощью фрезера можно получить сложнейшие детали за достаточно короткое время.

Демократичная стоимость оборудования и большой выбор, позволяют приобрести модель максимально соответствующую запросам клиентов.

Станки. Особенно ценятся станки с числовым программным управлением (ЧПУ), позволяющие производить обработку с высокой точностью. Но все промышленные образцы имеют высокую стоимость. Выходом является сделать станок с ЧПУ из фанеры.

Высокая цена на промышленные станки, обусловлена тем, что силовые элементы их сделаны из металла. Это позволяет им работать с большими силовыми нагрузками. Но для домашней мастерской в этом нет необходимости. Поэтому бытовые станки и приспособления для них можно изготавливать из фанеры, что значительно снизить стоимость и позволит сделать его самому.

Общие сведения

Есть огромное количество причин, по которым люди желают построить собственный фрезеровальный станок, имеющий числовое программное управление, своими руками. Как правило, это происходит лишь по той причине, что мы просто не способны позволить приобрести себе его в магазине или напрямую от производителя, и в этом нет ничего странного, потому что их стоимость крайне велика. Или же вы можете быть похожи на домашних мастеров и получить множество удовольствия от проделанной своими руками работы и создания чего-то невероятного, оригинального. Вы можете просто заниматься таким для получения опыта в деле машиностроения.

Опыт

Когда мастера начали впервые разрабатывать, продумывать и изготавливать первый ЧПУ фрезеровальный станок своими руками, на подготовку проекта ушел приблизительно 1 день. Далее, после этого пришлось покупать элементы, и тут были проведены исследования.

К огромной радости, на некоторые вопросы можно сразу ответить за счет своей инженерно-технической базе, которая часто остается после учебы в соответствующем заведении. И все-таки, многие из проблем, с которыми можно столкнуться, не могли быть рассчитаны. Возможно, вам потребуется кто-то, имеющий практический опыт и информацию по такому вопросу. Естественно, что на форумах по данному вопросу можно найти много ответов от разных людей, и многие из которых противоречили друг другу. В этом случае потребуется продолжить исследования, чтобы выяснить, какие из ответов правда, а что является лишь словесным мусором. Но так приходится делать, если у вас ограниченный бюджет и хочется взять все лучшее из того, что можно приобрести за имеющиеся деньги. Аналогичная ситуация у большинства людей, которые создают самодельный станок фрезера с ЧПУ.

https://youtube.com/watch?v=97hhmf6APo4

Комплекты и сборочные наборы фрезеров с ЧПУ

Да, существуют доступные комплекты станков для ручных работ по сборке, но еще не было таких наборов, которые можно было бы подстраивать под определенные нужды. Еще нет возможности вносить конструкционные изменения и разновидности станка, а еще их много, и откуда вы знаете, какой из них подойдет конкретно вам? Вне зависимости от того, насколько хороша инструкция, если конструкция продумана ужасно, то конечная машина останется плохой. Вот по этой причине требуется быть осведомленной относительно того, что вы строите и понимать определенную роль играют все детали.

Руководство

Обратите внимание, что самодельные чертежи ЧПУ станков предлагают мало методов решения определенных проблем. Это часто может привести к «неаккуратной» конструкции или даже неудовлетворительной работе машины. Вот этой причине предлагаем вам для начала прочесть следующее руководство

Вот этой причине предлагаем вам для начала прочесть следующее руководство.

Общие понятия

Как правило, на всех станках с ЧПУ используется электрический гравер, либо фрезер, на котором можно менять насадки. Станок с числовым управлением применяется для придания тем или иным материалам элементов декора и не только. ЧПУ станки, в связи с продвижениями в компьютерном мире, должны иметь множество функций. К таким функциям относятся:

Фрезерование

Механический процесс обработки материала, в процессе которого, режущий элемент (насадка, в виде фрезы), производит вращательные движения на поверхности заготовки.

Гравировка

Заключается в нанесении того или оного изображения на поверхности заготовки. Для этого используют либо фрезы, либо штихель (стальной стержень с заострённым под углом одним концом).

Сверление

Механическая обработка материала резаньем, с помощью сверла, за счёт которого получаются отверстия разных диаметров и отверстия, имеющие много граней различных сечений и глубин.

Лазерная резка

Способ раскроя и резанья материала, при котором отсутствует механическое воздействие, сохраняется высокая точность заготовки, а также деформации, совершаемые данным способом, имеют минимальные деформации.

Графопостроитель

Производится высокоточное рисование сложнейших схем, чертежей, географических карт. Рисование производится за счёт пишущего блока, посредством специализированного пера.

Рисование и сверление печатных плат

Производство плат, а также рисование электропроводящих цепей на поверхности диэлектрической пластины. Также сверление маленьких отверстий под радиодетали.

Какие функции будет выполнять ваш будущий станок с программным управлением решать только вам. А дальше рассмотрим конструкцию станка ЧПУ.

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

| Ноименование |

|---|

Винт оси X.pdf:

Винт оси Y.pdf:

Винт оси Z.pdf:

Основные типы направляющих

В процессе конструирования и монтажа станков (заводского и самодельного изготовления) применяют разные типы направляющих устройства. Это связано с их предназначением – фрезерование, сверление или токарные работы. Они могут быть двух типов.

Направляющие скольжения

Их используют в оборудовании небольшой мощности, не требующем особой точности и высокой производительности. Такими деталями комплектуют сверлильные и токарные агрегаты настольного типа, деревообрабатывающие станки.

Полированный вал, как вид направляющей, относится к бюджетным. Он наиболее распространен.

ВАЖНО! Его изготавливают из высоколегированной стали, выполняют индукционную закалку и, впоследствии, шлифовку. Такая обработка служит для увеличения продолжительности работы, а вал изнашивается меньше

Полированный вал имеет недостатки:

- крепление в концевых точках, со станиной нет крепления, из-за чего налицо отсутствие жесткой связи со столом и наличие погрешностей в обработке,

- провисание при увеличенной длине, поэтому допустим её максимум – 1 метр. Рекомендуют иметь оптимальное соотношение диаметра вала и его длины (0.06-0.1), чтобы достичь нормальных результатов.

https://youtube.com/watch?v=aa6vd10mbbw

https://youtube.com/watch?v=J-TKZonZ0iQ

https://youtube.com/watch?v=yDp3wfoab6s

https://youtube.com/watch?v=FOVHXHlbNXo

Станок с ЧПУ своими руками

Функциональная схема станка с ЧПУ.

Итак, как сделать данное устройство? Чтобы изготовить станок ЧПУ своими руками, необходимо потратить время на разработку проекта, а также ознакомиться с существующими заводскими моделями. Следуя этим первым и самым простым правилам, удастся избежать самых распространенных ошибок.

Стоит отметить, что фрезеровочный ЧПУ станок – технически сложное устройство с электронными элементами. Из-за этого многие люди полагают, что его невозможно сделать вручную.

Конечно же, данное мнение ошибочно. Однако необходимо иметь в виду, что для сборки понадобится не только чертеж, но и определенный комплект инструментов и деталей. Например, понадобится шаговый двигатель, который можно взять из принтера и т.д.

Следует также учитывать необходимость определенных финансовых и временных затрат. Если подобные проблемы не страшны, тогда изготовить доступный по стоимости и эффективный агрегат с координатным позиционированием режущего инструмента для обработки металла или дерева не составит труда.

Схема

Наиболее трудным этапом изготовления станка ЧПУ по металлу и дереву является выбор оптимальной схемы оборудования. Тут все определяется размерами заготовки и степени ее обработки.

Для бытовых целей лучше отдать предпочтение чертежу небольшого устройства с необходимым набором функций.

Одним из вариантов может быть конструкция, состоящая из двух кареток, которые будут перемещаться в плоскости. Стальные шлифовальные прутки отлично подойдут в качестве основания. На них крепятся каретки.

Также понадобятся ШД и винты с подшипниками качения, чтобы обеспечить трансмиссию. Управление фрезера самодельного станка с ЧПУ будет осуществляться с помощью программы.

Подготовка

Для автоматизации самодельного фрезерного станка с ЧПУ необходимо максимально продумать электронную часть.

Чертеж самодельного станка.

Ее можно разделить на несколько элементов:

- блок питания, обеспечивающий подачу электроэнергии на ШД и контроллер;

- контроллер;

- драйвер, регулирующий работу подвижных частей конструкции.

Затем, чтобы построить самому станок, необходимо подобрать сборочные детали. Лучше всего использовать подручные материалы. Это поможет максимально уменьшить расходы на инструменты, которые вам понадобятся.

Основу обычно делают из дерева, оргстекла или металла

Важно, чтобы во время движения суппортов не возникали колебания. Они приведут к неточной работе аппарата

В связи с этим нужно правильно разработать их конструкцию.

Вот некоторые советы по выбору деталей:

- в качестве направляющих подойдут прутки диаметром до 12 мм;

- лучшим вариантом для суппорта будет текстолит;

- ШД обычно берут от принтеров;

- блок фиксации фрезы также делается из текстолита.

Инструкция по сборке

После подготовки и выбора деталей можно приступать к сборке фрезеровального агрегата для обработки дерева и металла.

В первую очередь следует еще раз проверить все комплектующие и удостовериться в правильности их размеров.

Схема устройства ЧПУ.

Порядок выполнения действий при сборке выглядит приблизительно следующим образом:

- установка направляющих суппорта, их крепление к боковым поверхностям конструкции;

- притирка суппортов в результате их перемещения до тех пор, пока не удастся добиться плавного хода;

- затяжка болтов;

- установка компонентов на основании устройства;

- закрепление ходовых винтов с муфтами;

- крепление к винтам муфт шаговых двигателей.

Всю электронную составляющую следует расположить в отдельном блоке. Таким образом, вероятность сбоя во время работы будет сведена к минимуму. Подобный вариант размещения электроники можно назвать лучшей конструкцией.

Особенности работы

После того, как самодельный станок с ЧПУ был собран своими руками, можно приступать к испытаниям.

Кинематическая схема работы устройства.

В ПО должны содержаться все необходимые драйверы для контроллеров.

Начинать следует с несложных программ. При первых запусках необходимо следить за каждым проходом фрезы, чтобы убедиться в правильности обработке по ширине и глубине

Особенно важно проконтролировать трехмерные варианты подобных устройств

Разработка чертежей

Разрабатывая чертежи станка необходимо обратить внимание на следующие моменты:

- какие детали стоит изготовить самостоятельно;

- выбор толщины материала;

- вид соединения деталей между собой.

Важно еще на стадии проектирования четко понять, какие элементы будущего станка изготовить самостоятельно, а какие лучше приобрести. Делать самому нужно детали, которые не имеют сложной формы и для их обработки не применяются сложные технологические процессы:

- станины;

- столы;

- различные держатели;

- кожухи;

- суппорта и т. д.

В некоторых случаях фанера может применяться для изготовления шкивов. Для того чтобы станок работал долго и не ломался, необходимо правильно подобрать толщину фанеры.

- Для изготовления столов, станин и суппортов обычно применяется фанера толщиной 10 мм.

- Если на станке будут обрабатываться габаритные заготовки, то станину и стол могут изготавливать из фанеры 20 мм.

- Для изготовления неответственных деталей (кожухов, щитков, стопоров и т. д.) обычно применяют листы с толщиной 6 мм.

Шкивы из фанеры

Шкивы из фанеры

При проектировании соединений деталей из фанеры необходимо минимизировать их крепеж при помощи болтов и шпилек. Идеальным вариантом является соединять при помощи шипа и паза. Категорически запрещается применять гвозди и шурупы, так как это может привести к растрескиванию фанеры в местах присоединения.

Для людей, которые никогда не делали подобные агрегаты, лучшим вариантом является найти уже готовые чертежи, и внести лишь небольшие изменения в них. Это позволит не допустить серьезных ошибок, которые впоследствии могут привести к напрасному вложению сил и средств.

Распространенный пирограф

Этот агрегат может похвастаться абсолютно автоматизированной обработкой дерева любой породы. Эксперты отмечают, что это изделие предназначено для универсального лазерного выжигания. По внешним параметрам приспособление больше напоминает классический плоттер. В отличие от фрезерных станков, пирограф имеет только две степени свободы и способен наносить любое изображение на абсолютно гладкую деревянную поверхность.

Более мощные модели могут прожигать древесину насквозь, создавая тем самым резное кружево сложной формы. Компактные установки не могут похвастаться такими параметрами. В бытовой отрасли мастер может выжигать рельефные рисунки на любой поверхности.

Необходимые материалы и инструменты

На подготовительном этапе производства мебели из фанеры своими руками подбирают все необходимые материалы и оборудование. Работа не требует необычных инструментов. Чтобы изготовить предмет интерьера, нужен стандартный столярный набор:

- шуруповерт (отвертки);

- дрель;

- молоток;

- стамески;

- рулетка;

- линейка (уголок);

- ножовка;

- электролобзик;

- крепежные элементы;

- фурнитура;

- декоративные детали.

Классификация шкафов из массива дерева, особенности мебели Тип и класс материала подбираются индивидуально для каждого предмета. Для домашнего производства наиболее востребованной является фанера первого (I/B) и второго (II/BB) сорта. Это качественные плиты, в которых практически отсутствуют трещины, сучки, места с засохшим клеем и другие дефекты.

Если планируется пользоваться мебелью в сухом помещении, для работы подойдет невлагостойкая фанера (ФБА, БВ). Если изделия будут эксплуатироваться во влажных условиях, для сборки нужен влагостойкий материал (ФБ, ФБС, БС). Для садовой мебели, которая будет стоять на открытом воздухе, необходимо приобретать супервлагостойкую разновидность (ФСФ).

Важным критерием является толщина листов. Для изготовления конструкций, предназначенных для больших нагрузок (полок, каркасов кроватей), необходима фанера толщиной не менее 18 мм. Для фасадов шкафов оптимальна толщина до 12 мм. Для небольших дверок, крепящихся с помощью ребер жесткости, достаточно 6 мм.

https://youtube.com/watch?v=TawnocNk9yE

https://youtube.com/watch?v=rUbukz-M5pY

https://youtube.com/watch?v=O1w9S3c3U7s